Для різання матеріалу алмазні лезви використовують природні мінерали, що утворюють скелі, в поєднанні з синтетичними алмазами, які мають твердість 10/10 по шкалі Моха. Під поверхнею кожен діамант, пов'язаний матрицею, стає крихітним дрітлом, що розбиває матеріал на точках контакту, коли він обертається з швидкістю від 8 000 до 15 000 оборотів на хвилину. Технологія створює контрольовані мікро-переломи замість невеликих шматочків руїн, що дозволяє ефективно видаляти камінь, бетон і мура.

Сінтетичні алмазові абразиви досягають на 40% більш високих темпів видалення матеріалів у порівнянні з природними алмазами завдяки послідовій кристалічній структурі та оптимізованій теплопровідності. Ця ефективність випливає з трьох ключових механізмів:

- Розріз на основі перелому : Крайця діамантів викликають тріщини в крихких матеріалах

- Пластична деформація : алмазні абразиви стрижують гнучкий матеріал, наприклад асфальт

- Трибохімічні реакції : Тепло тертя змінює структуру матеріалу для легшого видалення

Матриця зв'язку поступово ерозується, щоб викрити свіжі брилянтні краєвини, створюючи ефект самооштрення, критично важливий для підтримки якості ріжу.

Сталеве ядро, типи зв'язків та інтеграція алмазного сегменту

Сталеве ядро жорстке, щоб виключити вібрації і різати з точністю, а теплові вентилятори зменшують тепло, що призводить до менш схильного викривлення лопатки. Зв'язкові матеріали часто металеві сплави, такі як кобальт або нікель зачиняють синтетичні алмази, забезпечуючи компроміс між тим, скільки абразиву піддається впливу і наскільки добре інструмент може витримувати знос. Чим м'яка зв'язок, тим легше звільнити новий алмаз для різання твердого матеріалу, такого як фарфора, тоді як чим жорсткіше зв'язок, тим повільніше розпустити алмаз для різання м'якого бетону.

Діамантні сегменти зварюються або синтруються до перифери ядра, з концентраціями від 10% до 40% залежно від застосування. Вища щільність алмазів покращує тривалість у абразивному муравництві, а більш низька концентрація підвищує швидкість різання в густому граниті.

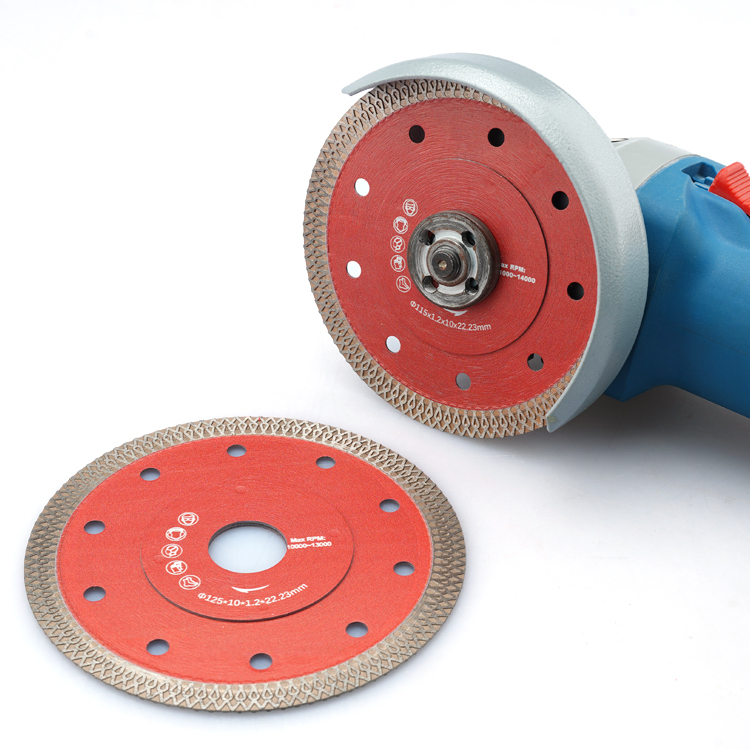

Типи лапи: безперервний обруч, сегментований, турбо і вибрисний

- Неперевершене обрамлення : гладкий край для безрозрізків різьб в плитках і скла

- Сегментований : Увісковані краєві кути швидше розсіюють тепло, ідеально підходять для різання сухого бетону

- Турбо : Зігнанні сегменти з повітряними каналами для різання мокрої/сухої мурашки

- VIPER : Гібридна конструкція з хвильоподібними сегментами зменшує вібрації в арматурному бетоні

Сегментовані лопатки різають на 30% швидше, ніж безперервні оборішки в граніті, але виробляють більш грубі краю.

Методи виробництва: згущування або лазерна зварка для довговічності

Сintéрування зв'язків діамантних сегментів з використанням високого тепла і тиску, створюючи пористі сегменти для ефективного охолодження. Лазерне зварювання виробляє стійкі з'єднання точністю 0,2 мм без теплового спотворення, що збільшує термін служби лопатки на 40% у металоармізованому бетоні.

Механізм різання: мікрофракторинг і брускова обробка бетону та каміння

Коли диск обертається з швидкістю 800012000 об/мин, діамантні кристали створюють мікро-переломи на бетонній і каменній поверхнях, в той час як матриця металевих зв'язків постійно викриває свіжі діамантні краєвини для стійкого абразії. Це досягає темпів видалення матеріалу на 35% вище, ніж абразіви з карбідом кремнію в випробуваннях різання граниту.

Цей процес генерує локалізовану температуру, що перевищує 600 ° F, що вимагає точних формулень зв'язку, щоб запобігти передчасному витягванню алмазів у пористій матеріалі, такій як вапняк.

Виконання на граніті, фарфорових каміннях і зміцнених каменьобудові

За жорсткістю граніту потрібні діамантні диски з м'якими бронзовими зв'язками, які постійно ерозуються. Для різання фарфорової плитки потрібні ультратонкі (1,6 мм) лезла з нікель-кобальтовими зв'язками, щоб запобігти розщепленню.

Для зміцненого мурашу:

- 25-30% концентрації алмазів утримує знос від арматури

- Сегментовані оборіхи розсіюють тепло на 50% швидше, ніж безперервні краєві

- Лазерно-завісані ядра зменшують гармонічний резонанс на 40%

Вимоги до охолодження: мокра чи суха різа і теплове управління

Системи мокрого різання насосу 0,81,2 літра води/хвилину до:

- Знизити температуру тертя на 300-400°F

- Останки абразивних матеріалів

- Продовжити термін служби лезви в 2,5 рази при обробці мармуру

Диски для сухої резки включають радіальні розщелини та міді-волфрамові зв'язки. До найкращих практик відносяться:

- Обмеження безперервних різів до 45 секунд для 4 "ліза

- Використання кутових шліфовальних машин з термозахистом, що відповідають оборотам

- Нанесення ріжучого воску на кераміку для зниження викидів пилу на 70%

Зв'язок твердість зв'язку з типом матеріалу

| Тип матеріалу | Скріпність зв'язку | Дизайн сегментів |

|---|---|---|

| Порцелянова Плитка | М'який | Неперевершене обрамлення |

| Залізобетон | Твердий | Розрізані на сегменти |

| Асфальт | Твердий | Турбосегментований |

Діамантні лезви для бетону, цегли та масонів

Розрізні діаманти з сегментованими краями відмінно підходять для муравництва, що дозволяє швидко видаляти матеріал. Дизайн турбо-рельсу знижує вібрацію на нерівних поверхнях, покращуючи консистенцію різа на 18-22%.

Резання металу та ребра: спеціальні діамантні диски

Для розрізки металу діаманти потребують:

- Лазерно-завісані сегменти для запобігання відділення

- Кобальтові зв'язки для стійкості до тепла

- Водно-холодне спокій для зменшення спалахів

Оптимізація продуктивності на плитках та камені

Дискі з діамантом з безперервним обрамленням забезпечують безчискові різи на фарфорі. Для граніту турбосегменти підвищують охолодження. Інженерний камінь вимагає конструкцій з низькими вібраціями (переміщення м 5 1⁄4 м).

Фактори, що впливають на термін служби

Надмірні температури (понад 350 ° F/177 ° C) руйнують матрицю зв'язку, що викликає передчасну втрату алмазу. Робочі швидкості, що перевищують номінальні обмеження, збільшують накопичення тепла на 1927% на 1000 обертів/минуту.

| Тип матеріалу | Середній. Збільшення швидкості зносу | Теплопровідність (Вт/м·к) |

|---|---|---|

| Залізобетон | Базовий рівень | 1.7 |

| Порцелянова Плитка | 38% Вище | 1.2 |

| Граніт | 22% Вище | 2.8 |

| Застигнуті сталеві ребра | 63% Вище | 45.0 |

Сучасні системи зв'язку використовують теплові стабільні металеві сплави, які тривають більше.

Кращі методи продовження терміну служби диска

- Зрівняйте швидкість інструменту з дисковими характеристиками 10% зменшення оборотів збільшує термін служби на 1518%

- Нові диск'ї з 510 плимими різами (глибше 0,5")

- Використовуйте мокрою різанню для зниження температури на 260300°F

- Чисті сегменти після використання нашкоджений матеріал збільшує тертя на 41%

Правильне управління теплом і вибір диска для конкретного матеріалу зменшують витрати на заміну, зберігаючи консистенцію різання.

ЧаП

З чого зроблені діаманти?

Диамантні різачі складаються з синтетичних алмазів, пов'язаних між собою металевими матричними зв'язками, зазвичай виготовленими з кобальтових або нікелевих сплавів.

Як діаманти самоостриваються?

Матриця, що тримає діаманти, поступово ерозується під час використання, викриваючи свіжі бриллиантові краєвини, створюючи таким чином ефект самоостривлення.

Які матеріали можуть розрізати диски для розрізання діамантом?

Вони можуть різати тверді матеріали, такі як камінь, бетон і мура, а також можуть обробляти метали та арматуру.

Як твердість зв'язку впливає на ефективність різання?

М'які зв'язки швидко випускають діаманти для різання жорстких матеріалів, тоді як жорсткі зв'язки тримають діаманти довше для різання м'яких матеріалів.

Зміст

- Сталеве ядро, типи зв'язків та інтеграція алмазного сегменту

- Типи лапи: безперервний обруч, сегментований, турбо і вибрисний

- Методи виробництва: згущування або лазерна зварка для довговічності

- Механізм різання: мікрофракторинг і брускова обробка бетону та каміння

- Виконання на граніті, фарфорових каміннях і зміцнених каменьобудові

- Вимоги до охолодження: мокра чи суха різа і теплове управління

- Зв'язок твердість зв'язку з типом матеріалу

- Діамантні лезви для бетону, цегли та масонів

- Резання металу та ребра: спеціальні діамантні диски

- Оптимізація продуктивності на плитках та камені

- Фактори, що впливають на термін служби

- Кращі методи продовження терміну служби диска

- ЧаП