Elmas bıçakları, malzemeyi kesmek için Mohs ölçeğinde 10/10 sertlik derecesinde sentetik elmaslarla birleştirilen doğal kaya oluşturan mineraller kullanır. Yüzeyin altında, matris tarafından bağlanan her elmas, temas noktalarında malzemeyi parçalayan küçük bir çakıl haline gelir. Teknoloji, küçük enkaz parçalarının yerine kontrol edilen mikro kırıklar üretir ve bu da taş, beton ve duvar inşaatının verimli bir şekilde kaldırılmasını sağlar.

Sentetik elmas aşındırıcılar, tutarlı kristal yapısı ve optimize edilmiş ısı iletkenliği nedeniyle doğal elmaslara kıyasla% 40 daha yüksek malzeme çıkarma oranlarına ulaşır. Bu verimlilik üç temel mekanizmadan kaynaklanmaktadır:

- Kırık başlatılmış kesme : Elmas kenarları kırılgan malzemelerde çatlaklar yaratır

- Plastik deformasyon : Elmas abrazifleri asfalt gibi esnek malzemeleri keser

- Tribo kimyasal reaksiyonlar : Sıkışım ısısı, daha kolay çıkarılması için malzeme yapısını değiştirir

Bağlama matrisi, kesim kalitesini korumak için kritik bir kendi kendine keskinleştirme etkisi yaratan taze elmas kenarlarını ortaya çıkarmak için yavaş yavaş aşınır.

Çelik çekirdek, Bağlama Türleri ve Elmas Segmenti Entegrasyonu

Çelik çekirdek titreşimleri ortadan kaldırmak için katıdır ve hassas bir şekilde kesilirken ısı havuzları, bıçağın daha az çarpması olasılığına neden olan ısıyı azaltır. Bağlama malzemeleri genellikle, kobalt veya nikel gibi metal alaşımları sentetik elmasları kilitler, abrasifin ne kadarının maruz kaldığı ve aletin aşınmaya ne kadar dayanabileceği arasında bir kar ödeme sağlar. Bağ daha yumuşak olduğunda, porselen gibi sert malzemeleri kesmek için yeni elmas serbest bırakmak daha kolaydır. Öte yandan bağ daha sert olduğunda, yumuşak betonu kesmek için elmas daha yavaş serbest bırakılır.

Elmas segmentleri, kullanıma bağlı olarak% 10 ila% 40 arasında değişen konsantrasyonlarla çekirdeklerin çevresine kaynaklanır veya sinterlenir. Daha yüksek elmas yoğunluğu, abrazif duvarcılıkta ömrü artırırken, daha düşük konsantrasyonlar yoğun granitte kesim hızını artırır.

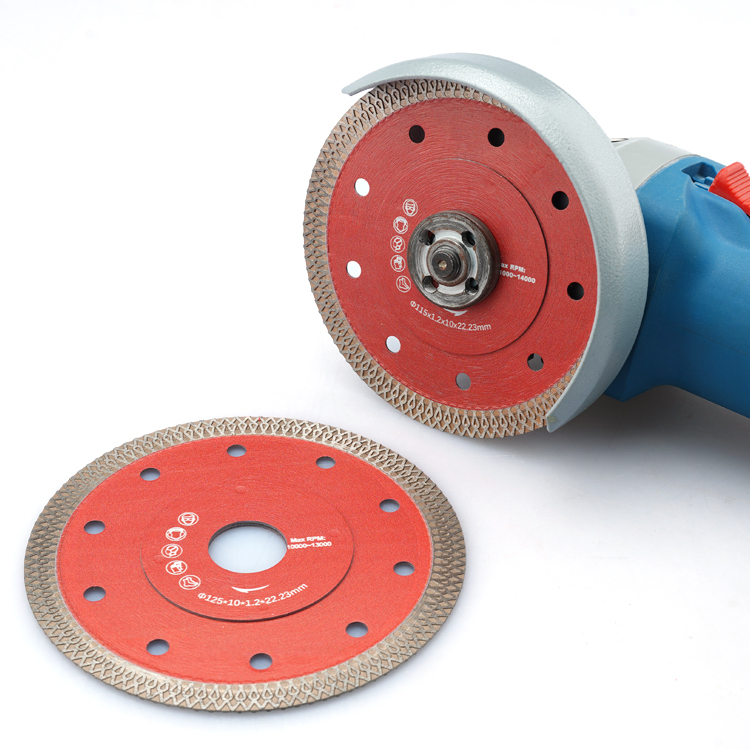

Blade Edge Tipleri: Sürekli Kenar, Bölünmüş, Turbo ve Viper Tasarımları

- Sürekli Kenar : Plak ve camdaki çöpsiz kesimler için pürüzsüz kenar

- Parçalara ayrılmalıdır : Çentikleri daha hızlı ısı dağıtır, kuru beton kesimi için idealdir

- Turbo : Islak/kuru duvar kesimi için hava akışı kanalları olan tırnaklı segmentler

- Yılan : Dalga benzeri segmentlerle hibrit tasarım, atık betondaki titreşimleri azaltır

Segmentli bıçaklar granitte sürekli kenarlardan %30 daha hızlı keser, ancak daha kaba kenarlar üretir.

Üretim yöntemleri: Dayanıklılık için Sinterleme vs. Lazer kaynak

Sinterleme yüksek sıcaklık ve basınç kullanarak elmas segmentlerini bağlar, etkili soğutma için gözenekli segmentler oluşturur. Lazer Kaynağı termal bozulmadan 0.2mm hassasiyetli eklemler üretir, metal betonda bıçak ömrünü %40 uzatabilir.

Kesme Mekanizmi: Betonda ve taşta mikro kırılma ve abraziv öğütme

Disk 8.000 12.000 RPM'de döndüğünde, elmas kristalleri beton ve taş yüzeylerinde mikro kırıklar yaratırken, metal bağ matrisi sürekli olarak sürekli aşınma için taze elmas kenarlarını ortaya çıkarır. Bu, granit kesme testlerinde silikon karbid abrasiflerinden% 35 daha yüksek malzeme çıkarma oranlarına ulaşır.

Bu süreç 600 ° F'yi aşan yerel sıcaklıklar üretir ve kireçtaşı gibi gözenekli malzemelerde elmasların erken çıkmasını önlemek için kesin bağ formülasyonları gerektirir.

Granit, Porselen Taş Çömlekleri ve Güçlendirilmiş Kırmacılık Üzerinde Performans

Granit'in sertliği, yavaşça aşınan yumuşak bronz bağları olan elmas diskleri gerektirir. Porselen kiremit kesimi, parçalanmayı önlemek için nikel-kobalt bağları olan ultra ince (1.01.6 mm) bıçaklara ihtiyaç duyar.

Donanımlı duvarlar için:

- 25-30% elmas konsantrasyonu, zırhın aşınmasına dayanır

- Bölünmüş kenarlar, sürekli kenarlardan %50 daha hızlı ısı dağıtır.

- Lazerle kaynaklı çekirdekler harmonik rezonansı % 40 azaltır

Soğutma Gereksinimleri: Islak vs Kuru Kesme ve Isı Yönetimi

Islak kesim sistemleri 0,81,2 litre/dakikada su pompalayın:

- Sürtünme sıcaklıklarını 300-400°F düşürün.

- Çöpe atılan abrasif kalıntılar

- Mermer işleme için bıçağın ömrünü 2.5 kat uzatın

Kuru kesim diskleri radial yuvalar ve bakır-tungsten bağları içerir. En iyi uygulamalar şunları içerir:

- 4 inç bıçaklar için 45 saniyeye kadar kesim sınırlama

- Sıcak koruma ile RPM eşleşen açılı öğütücüler kullanmak

- Çamur emisyonunu %70 oranında azaltmak için seramiklere kesme mumunun uygulanması

Bağlanma sertliğini malzeme türüne eşleştirmek

| Malzeme Türü | Bağlanma Sertliği | Bölüm Tasarımı |

|---|---|---|

| Porselein Çizme | Yumuşak | Sürekli Kenar |

| Zırhlı betondan | Sert | İnişlerle Bölünmüş |

| Asfalt | Sert | Turbo Bölünmüş |

Beton, Tuğla ve Çamuru Uygulaması için Elmas Bıçaklar

Bölünmüş kenarlı elmas kesme diskleri, hızlı malzeme çıkarma imkanı sağlayarak duvarcılıkta üstünlük kazanır. Turbo-rim tasarımları, düz olmayan yüzeylerde titreşimi azaltır ve kesim tutarlılığını %18-22 artırır.

Metal ve Rebar kesimi: Özel Elmas Diskleri

Metal kesme elmas diskleri gerektirir:

- Ayrılmayı önlemek için lazerle kaynaklı segmentler

- Isıya dayanıklılık sağlamak için kobalt bakımlı bağlar

- İşığı en aza indirmek için su soğutması

Plak ve Taş Üzerinde Performansı Optimize Etmek

Sürekli kenarlı elmas kesme diskleri, porselen üzerinde çipsiz kesimler sağlar. Granit için, turbo segmentleri soğutmayı artırır. Mühendislik taşı düşük titreşimli tasarımlar gerektirir (μ 5 1⁄4 m yer değiştirme).

Ömür Etkileyen Faktörler

Aşırı sıcaklıklar (350 ° F/177 ° C'nin üzerinde) bağ matrisini bozar ve prematüre elmas kaybına neden olur. Rating sınırlarının ötesindeki çalışma hızları, 1000 RPM aşırılık başına ısı birikimini %1927 oranında artırır.

| Malzeme Türü | Ortalama. Kullanım Hızı Artıyor | Isı Iletkenliği (W/m·k) |

|---|---|---|

| Zırhlı betondan | Başlangıç | 1.7 |

| Porselein Çizme | % 38 Daha yüksek | 1.2 |

| Granit | % 22 Daha Yüksek | 2.8 |

| Çelik Çubuklar | % 63 daha yüksek | 45.0 |

Modern bağlama sistemleri elmasların daha uzun süre tutulabilmesini sağlayan termal olarak istikrarlı metal alaşımları kullanır.

Disk ömrünü uzatmak için en iyi uygulamalar

- Araç hızını disk değerlerine eşleştir %10 RPM azaltılması ömrü %15-18 artırır.

- Yeni Diskler 510 sığ kesim (μ 0,5" derinlik)

- Islak Kesme sıcaklıkları 260300°F düşürmek için

- Kullanımdan sonra temiz segmentler sıkışan malzemeler sürtünmeyi %41 arttırır

Doğru ısı yönetimi ve malzeme özel disk seçimi, kesim tutarlılığını korurken değiştirme maliyetlerini azaltır.

SSS

Elmas kesme diskleri neyden yapılır?

Elmas kesme diskleri, genellikle kobalt veya nikel alaşımlarından yapılmış olan metal matris bağları ile birbirine bağlı sentetik elmaslardan oluşur.

Elmas kesme diskleri nasıl kendiliğinden keskinleşir?

Elmasları tutan matris, kullanım sırasında yavaş yavaş aşınır, taze elmas kenarlarını ortaya çıkarır ve böylece kendi kendini keskinleştirme etkisi yaratır.

Elmas Kesim Diskleri hangi malzemeleri keser?

Taş, beton ve duvar gibi sert malzemeleri kesebilirler ve özel tasarımlar metal ve armatürleri işleyebilirler.

Bağlanma sertliği kesme performansını nasıl etkiler?

Daha yumuşak bağlar sert malzemeleri kesmek için elmasları hızlı bir şekilde serbest bırakırken, daha sert bağlar daha yumuşak malzemeleri kesmek için elmasları daha uzun süre tutar.

İçindekiler

- Çelik çekirdek, Bağlama Türleri ve Elmas Segmenti Entegrasyonu

- Blade Edge Tipleri: Sürekli Kenar, Bölünmüş, Turbo ve Viper Tasarımları

- Üretim yöntemleri: Dayanıklılık için Sinterleme vs. Lazer kaynak

- Kesme Mekanizmi: Betonda ve taşta mikro kırılma ve abraziv öğütme

- Granit, Porselen Taş Çömlekleri ve Güçlendirilmiş Kırmacılık Üzerinde Performans

- Soğutma Gereksinimleri: Islak vs Kuru Kesme ve Isı Yönetimi

- Bağlanma sertliğini malzeme türüne eşleştirmek

- Beton, Tuğla ve Çamuru Uygulaması için Elmas Bıçaklar

- Metal ve Rebar kesimi: Özel Elmas Diskleri

- Plak ve Taş Üzerinde Performansı Optimize Etmek

- Ömür Etkileyen Faktörler

- Disk ömrünü uzatmak için en iyi uygulamalar

- SSS