Як твердість зв'язки (м'яка, середня, тверда) впливає на продуктивність алмазного різального диска

Твердість зв'язки алмазного різального диска відіграє важливу роль у тому, наскільки швидко абразивні частинки зношуються під час використання. Коли мова йде про м'які зв'язки, вони досить швидко втрачають алмази. Це робить їх ідеальними для важких завдань, наприклад, розрізання затверділого бетону, оскільки запобігає зглажуванню різальної кромки. Диски із середньою зв'язкою забезпечують гарний баланс між довговічністю та ефективністю і добре працюють, наприклад, з гранітом або цегляною кладкою. Тверді зв'язки утримують алмази значно довше, саме тому вони краще працюють із м'якими, але дуже абразивними матеріалами, такими як кераміка. Спеціалісти Міжнародної асоціації технологій різання провели дослідження, яке показало, що якщо зв'язка диска надто тверда, ефективність різання бетону знижується приблизно на 23 відсотки. Чому? Тому що алмази починають заглиблюватися назад у матеріал зв'язки замість того, щоб різати поверхню.

Підбір типу зв'язки відповідно до типу матеріалу (бетон, плитка, скло тощо) для оптимального опору зносу

Твердість матеріалу безпосередньо впливає на вибір оптимальної зв'язки:

| Тип матеріалу | Рекомендована твердість зв'язки | Експлуатаційна вигода |

|---|---|---|

| Залізобетон | М'який | Запобігає перегріву |

| Порцелянова Плитка | Твердий | Зменшує відколювання країв |

| Витямлений скло | Середній | Мінімізує термічні напруження |

Використання твердих зв'язок на абразивному бетоні прискорює знос сегментів, тоді як м'які зв'язки на склі призводять до нестабільної глибини різання. Правильний підбір збільшує термін служби диска на 30–40%, що підтверджено контрольованими дослідженнями.

Роль металевої матриці у фіксації алмазних сегментів та тривалості роботи диска

Більшість металевих матриць, що використовуються в цих інструментах, виготовлені зі сплавів кобальту, нікелю або заліза та в основному слугують як закріплювачі, які утримують алмазні абразиви на місці під час роботи. Якщо розглядати матриці, багаті кобальтом, з чистотою понад 65%, то вони утримують алмази приблизно на 18 процентних пунктив краще, ніж ті, що змішані зі сталлю, під час різання вологих матеріалів. У чому підступ? Дослідження показують, що така підвищена продуктивність має свою ціну. Збільшення вмісту кобальту підвищує витрати на виробництво приблизно на 40%, тому завжди доводиться шукати баланс між тривалістю роботи інструменту та бюджетними обмеженнями більшості майстерень.

Промисловий парадокс: твердіші зв’язки не завжди означають більший термін служби — чому важливо дотримуватися балансу

Більшість підрядників досі вважають, що твердіші основи означають довше службове життя інструменту, але реальні випробування на місці розповідають іншу історію, коли йдеться про матеріали, такі як кварцит і вогнетривка цегла. Секрет полягає у збігу швидкості, з якою зношується основа, із швидкістю зносу самих алмазів. Якщо процес занадто повільний, інструмент починає полегувати, що погіршує різання. Якщо ж працювати занадто інтенсивно, ми викидаємо цілком придатні алмази раніше часу. У наш час розумні компанії почали розробляти так звані градієнтні основи. Ці спеціальні конструкції поєднують міцні центральні частини з м'якшими зовнішніми шарами, що значно подовжує термін служби диска при роботі з кількома матеріалами. Деякі майстерні повідомляють, що загалом потребують меншої кількості замін, скорочуючи простої та економлячи кошти в довгостроковій перспективі.

Вибір правильного дизайну алмазного різального диска для вашого матеріалу

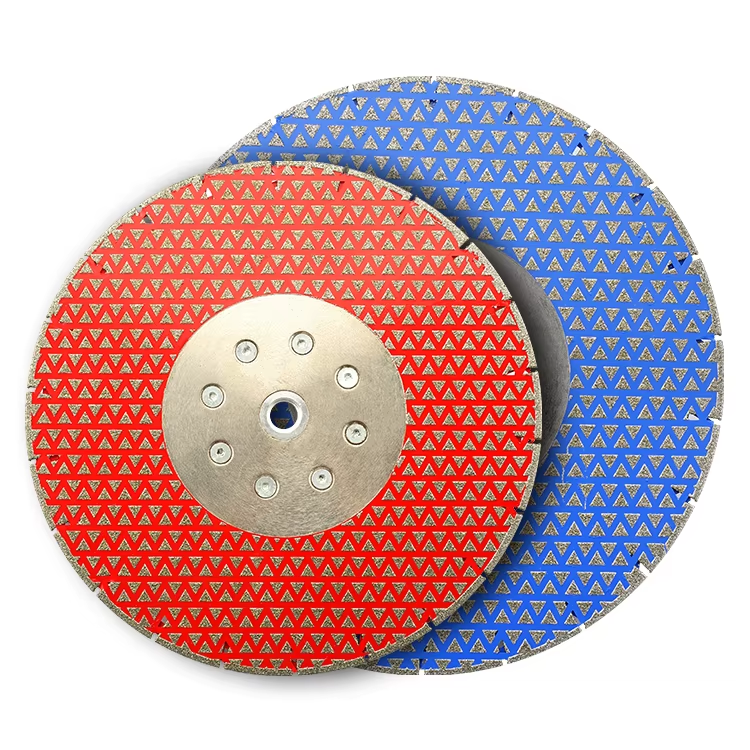

Сегментовані, безперервні та турбо-дизайн диски: особливості та сфери застосування

Правильний дизайн різального диска має велике значення для реальної продуктивності на місці роботи. Візьмемо, наприклад, сегментовані диски — вони мають проміжки між окремими сегментами, що особливо корисно під час важких різань бетону та цегли. Проміжки краще відводять тепло і виводять бруд, тому диск не перегрівається. Потім ідуть диски з безперервним краєм, які забезпечують дуже чистий розріз без сколів, особливо добре підходять для роботи зі склом і плиткою, де важлива максимальна точність. Також не варто забувати про турбо-дизайн краю — він має характерні насічні краї та вбудовані повітряні канали, що забезпечують гарний баланс між швидкістю різання та плавністю роботи. Ці типи добре працюють як при сухому, так і при мокрому різанні різних матеріалів — від граніту до асфальту та цегли.

| Тип лезви | Краще для | Головна перевага |

|---|---|---|

| Сегментований | Бетон, цегла | Швидкісне різання, контроль температури |

| Неперевершене обрамлення | Скло, кераміка, плитка | Чисті розрізи, мінімальні втрати матеріалу |

| Турбо-край | Камінь, асфальт, цегла | Швидше різання зі зниженим вібраційним ефектом |

Коли використовувати сегментовані диски для швидкого різання бетону

Сегментовані алмазні диски дуже добре працюють під час різання міцних матеріалів, таких як армований бетон, асфальтові дороги та шорсткі цегляні поверхні. Конструкція цих дисків із проміжками між сегментами фактично запобігає їхньому відхиленню від лінії різання при обробці твердих матеріалів. Минулорічні дослідження також показали цікаві результати — бригади будівельників, які працювали з фундаментами з бетону, повідомили, що завершували роботу приблизно на 18 відсотків швидше, коли переходили на сегментовані диски замість інших типів. Проте під час виконання глибоких розрізів товще 2 дюймів більшість досвідчених робітників радять подавати воду вздовж диска під час роботи. Цей простий крок підтримує достатньо низьку температуру, щоб уникнути пошкодження самого диска, і продовжує термін його служби перед необхідністю заміни.

Переваги дисків із суцільним краєм для прецизійної роботи зі склом і плиткою

Леза з безперервним вінцем забезпечують точне різання крихких матеріалів, рівномірно розподіляючи навантаження по всьому неперервному краю та мінімізуючи утворення тріщин у закаленому склі або порцеляновій плитці. Вони працюють найефективніше на низьких швидкостях (3800–5500 об/хв), що зменшує нагрівання при збереженні точності — на відміну від сегментованих лез, які зазвичай працюють на швидкостях 6500–8500 об/хв.

Ефективність турбовінця: баланс швидкості та плавності в сухих і вологих умовах

Алмазні диски з турбовінцем поєднують охолоджувальну ефективність сегментованих лез із стабільністю безперервних вінців. Ця гібридна конструкція дозволяє:

- на 25–35% швидше різання порівняно з дисками з безперервним вінцем при роботі з каменем

-

на 60% менше вібрації порівняно з сегментованими лезами в сухих умовах

Вони ідеально підходять для загального застосування при роботі з різноманітними матеріалами, наприклад, під час ремонтних робіт із плиткою, каменем і бетоном. Їхнє зварене сталеве осердя також стійке до бічного навантаження під час кутового різання.

Застосування правильних методів різання для максимальної довговічності алмазного різнівального диска

Оптимальна швидкість різання та її вплив на знос алмазного різального диска

Робота в межах рекомендованого виробником діапазону обертів на хвилину мінімізує нерівномірне абразивне зношування і зберігає алмазні сегменти. Надмірна швидкість створює температуру тертя понад 300 °F (149 °C), що прискорює ерозію зв'язки та втрату алмазів. У залізобетоні підтримання швидкості в діапазоні від 4500 до 5500 об/хв зменшує швидкість зносу на 18–22% порівняно з неконтрольованим режимом роботи.

Уникнення надмірного тиску: як сила прискорює глазурування та пошкодження сегментів

Коли під час різання застосовується надмірний тиск, ситуація швидко погіршується. Додаткове зусилля призводить до утворення поверхневого блиску, що знижує ефективність різання, і що ж відбувається далі? Оператори намагаються тиснути ще сильніше, що лише погіршує стан речей. Ми досить часто стикалися з цим при роботі з гранітом, коли сегменти зношуються приблизно втричі швидше норми. Дозвольте поділитися практичним досвідом: довіряйте самому диску. Його гострота в поєднанні з правильним розподілом ваги визначатиме, наскільки глибоко він проникатиме в матеріал. Примусове різання ніколи не закінчується добре, незалежно від того, наскільки досвідченим себе вважає оператор.

Підтримання сталого темпу подачі для запобігання перегріву та ударних пошкоджень

Нестабільний рух призводить до термічних тріщин у сталевому сердечнику. Під час різання бетонних стін товщиною 6 дюймів підтримуйте сталу швидкість подачі 1,5–2,5 дюйма на секунду. Використання лазерних сенсорів дозволяє знизити стрибки температури на 34% (журнал Construction Tech Journal, 2023), що покращує безпеку та збільшує термін служби диска.

Дослідження випадку: збільшення терміну служби на 40% шляхом коригування техніки оператора при різанні армованого бетону

Підрядник скоротив заміну алмазних дискових пилок з 11 до 7 на кожен міст за рахунок впровадження:

- Обмежувачів швидкості, встановлених на 5200 об/хв

- Датчиків тиску з аудіо-сповіщеннями

- Обов’язкових 8-секундних інтервалів охолодження між розрізами

Цей протокол збільшив середній термін служби пилки з 1200 до 1680 погонних футів на відрізок.

Контроль нагріву шляхом вибору мокрого або сухого способу різання

Переваги мокрого різання: пригнічення пилу, нижча робоча температура та подовжений термін служби алмазного диска

Мокре різання покращує продуктивність завдяки ефективному контролю температури, видаленню уламків і збільшенню терміну служби інструменту. Системи водяного охолодження знижують температуру пилки на 60% порівняно з сухими методами, мінімізуючи теплове навантаження на діамантові сегменти. Крім того, вода пригнічує небезпечний пил з кремнезему — пріоритет OSHA щодо дотримання норм — і запобігає засміченню, забезпечуючи стабільну ефективність різання.

Зменшення утворення тепла за рахунок водяного охолодження або періодичних циклів різання

У разі, коли постійне використання води неможливе, періодичні цикли різання (наприклад, 30 секунд різання та 15 секунд охолодження) можуть імітувати переваги мокрого охолодження. Дослідження показують, що такий підхід зменшує накопичення тепла на 40–50% у сухих умовах і продовжує термін служби діамантових сегментів.

Найкращі практики сухого різання: обмеження тривалості різання та використання вентиляторів або охолоджувальних рідин

Коли необхідно сухе різання:

- Обмежте безперервне різання інтервалами по 90 секунд

- Використовуйте додаткові повітродувки або розпилювачі охолоджувальної рідини для контролю температури

- Виберіть лопатки турбо-фланця з лазерними прорізами для розширення, що забезпечують покращену циркуляцію повітря

Аналітика даних: мокре різання знижує температуру леза до 60%, значно зменшуючи теплове напруження

Тестування показало, що леза для мокрого різання працюють при температурі 250–300 °F порівняно з 650–800 °F у сухих умовах. Таке зниження температури на 60% зменшує ризик тріщин у сегментах і сповільнює деградацію алмазів, що в результаті збільшує термін служби леза в 2,3 раза під час контрольованих випробувань різання бетону (Журнал абразивних технологій, 2023).

Найкращі практики технічного обслуговування, перевірки та зберігання для подовження терміну експлуатації

Очищення лез після використання для видалення накопичених матеріалів і запобігання засміченню

Після кожного використання видаляйте затверділий бетон або залишки скла за допомогою нейлонової щітки та очищувача з нейтральним рівнем pH. Залишки сміття створюють гарячі точки тертя, які прискорюють знос, знижуючи стан сегментів на 30% швидше. У разі стійких відкладень замочіть лезо у воді на 20 хвилин перед чищенням, щоб уникнути пошкодження металевої основи.

Використання правильних каменів для обслуговування лез, щоб відновити ефективність різання

Правильні камені видаляють скловидні поверхні, утворені через нагрівання зв'язуючих матеріалів, відкриваючи свіжі алмазні кристали. Оператори, які правлять диски кожні 15 годин роботи, зберігають 92% початкової швидкості різання порівняно з 67% у неправлених дисках (дослідження продуктивності дисків 2023 року). Застосовуйте помірний тиск, виконуючи 5–7 кругових проходів по обох сторонах для однакового результату.

Перевірка дисків на наявність тріщин, нерівного зносу та деформації основи перед використанням

Проводьте трикомпонентну перевірку перед кожним використанням:

- Перевіряйте наявність дрібних тріщин поблизу отвору для осі за допомогою збільшувального пристрою

- Виміряйте варіації висоти сегментів (викидайте, якщо різниця перевищує 1,5 мм)

- Обертайте диск на оправці, щоб виявити викривлення понад 0,8 мм биття

Диски, що не проходять хоча б один тест, збільшують вібрацію в чотири рази, підвищуючи ризик пошкодження двигуна та травмування оператора.

Правильне зберігання алмазних різальних дисків: уникайте вологи, ударів та викривлення

Леза слід зберігати у вертикальному положенні на сталевих стелажах, розташованих у приміщеннях із контролем температури та вологості, бажано підтримуючи рівень вологості на рівні приблизно 40–60 відсотків. Розміщення пакетиків силікагелю всередині місць зберігання допомагає поглинати зайву вологу, яка може накопичуватися з часом. Якщо леза складаються горизонтально, існує реальний ризик деформації їхніх основ через приблизно вісім тижнів — саме це показали випробування в галузі. При плануванні тривалого зберігання лез доцільно наносити на них тонкий шар олії. Це створює захисний бар'єр проти окиснення, яке виникає, коли алмазні частинки починають реагувати з металевими зв'язками, що утримують всю конструкцію разом. Олія діє як щит, завдяки чому дорогоцінні різальні поверхні довше залишаються гострими та придатними для використання.

ЧаП

Яка основна роль зв'язки в алмазному різному диску?

Зв'язок у діамантовому різному диску визначає, наскільки швидко абразивні частинки зношуються під час використання, що впливає на ефективність роботи інструмента на різних матеріалах.

Як твердість зв'язку впливає на ефективність різання?

М'які зв'язки швидко вивільняють діаманти та є оптимальними для різання твердих матеріалів, таких як бетон. Середні зв'язки забезпечують баланс для матеріалів, таких як граніт, тоді як тверді зв'язки ідеальні для м'яких, абразивних речовин, таких як кераміка.

Які основні застосування сегментованих, неперервних і турбозубчастих лез?

Сегментовані леза найкраще підходять для високошвидкісного різання бетону та цегли, неперервні леза — для прецизійної роботи зі склом і плиткою, а турбозубчасті леза — для збалансованої швидкості та гладкості при різанні каменю, асфальту та цегли.

Чому переривчасте різання корисне в сухих умовах?

Переривчасте різання допомагає контролювати нагрівання та подовжувати термін служби диска шляхом зниження температури, що має аналогічний ефект до зволоженого різання, таким чином захищаючи діамантові сегменти від теплового пошкодження.

Зміст

- Як твердість зв'язки (м'яка, середня, тверда) впливає на продуктивність алмазного різального диска

- Підбір типу зв'язки відповідно до типу матеріалу (бетон, плитка, скло тощо) для оптимального опору зносу

- Роль металевої матриці у фіксації алмазних сегментів та тривалості роботи диска

- Промисловий парадокс: твердіші зв’язки не завжди означають більший термін служби — чому важливо дотримуватися балансу

-

Вибір правильного дизайну алмазного різального диска для вашого матеріалу

- Сегментовані, безперервні та турбо-дизайн диски: особливості та сфери застосування

- Коли використовувати сегментовані диски для швидкого різання бетону

- Переваги дисків із суцільним краєм для прецизійної роботи зі склом і плиткою

- Ефективність турбовінця: баланс швидкості та плавності в сухих і вологих умовах

-

Застосування правильних методів різання для максимальної довговічності алмазного різнівального диска

- Оптимальна швидкість різання та її вплив на знос алмазного різального диска

- Уникнення надмірного тиску: як сила прискорює глазурування та пошкодження сегментів

- Підтримання сталого темпу подачі для запобігання перегріву та ударних пошкоджень

- Дослідження випадку: збільшення терміну служби на 40% шляхом коригування техніки оператора при різанні армованого бетону

-

Контроль нагріву шляхом вибору мокрого або сухого способу різання

- Переваги мокрого різання: пригнічення пилу, нижча робоча температура та подовжений термін служби алмазного диска

- Зменшення утворення тепла за рахунок водяного охолодження або періодичних циклів різання

- Найкращі практики сухого різання: обмеження тривалості різання та використання вентиляторів або охолоджувальних рідин

- Аналітика даних: мокре різання знижує температуру леза до 60%, значно зменшуючи теплове напруження

-

Найкращі практики технічного обслуговування, перевірки та зберігання для подовження терміну експлуатації

- Очищення лез після використання для видалення накопичених матеріалів і запобігання засміченню

- Використання правильних каменів для обслуговування лез, щоб відновити ефективність різання

- Перевірка дисків на наявність тріщин, нерівного зносу та деформації основи перед використанням

- Правильне зберігання алмазних різальних дисків: уникайте вологи, ударів та викривлення

- ЧаП