Jak twardość spoiwa (miękkie, średnie, twarde) wpływa na wydajność tarczy diamentowej

Twardość wiązania tarczy diamentowej odgrywa dużą rolę w szybkości, z jaką ziarna ściernego ulegają zużyciu podczas użytkowania. Gdy mówimy o miękkich wiązaniach, te szybko oddają diamenty. Dzięki temu świetnie sprawdzają się w trudnych zadaniach, takich jak cięcie utwardzonego betonu, ponieważ zapobiegają przypalaniu się ostrza. Tarcze o średnim wiązaniu oferują dobry kompromis między trwałością a skutecznością i dobrze działają na materiałach takich jak granit czy cegła. Twarde wiązania znacznie dłużej zatrzymują diamenty, dlatego lepiej sprawdzają się przy miękkich materiałach o wysokiej szorstkości, np. ceramice. Badacze z Międzynarodowej Asocjacji Technologii Cięcia przeprowadzili badania, które wykazały, że jeśli ostrze ma zbyt twarde wiązanie, traci około 23 procent efektywności podczas cięcia betonu. Dlaczego? Ponieważ diamenty zaczynają się zagłębiać w materiał wiążący zamiast ciąć powierzchnię.

Dopasowanie typu spoiny do typu materiału (beton, płytki, szkło itp.) w celu optymalnej odporności na zużycie

Twardość materiału bezpośrednio wpływa na optymalny wybór spoiny:

| Typ materiału | Zalecana twardość spoiny | Korzyści eksploatacyjne |

|---|---|---|

| Betonu zbrojnego | Miękki | Zapobiega przegrzewaniu |

| Płytki porcelanowe | Twarde | Redukuje łuszczenie się krawędzi |

| Szkło hartowane | Średni | Minimalizuje naprężenia termiczne |

Stosowanie twardych spoin na ściernym betonie przyspiesza zużycie segmentów, podczas gdy miękkie spoiny na szkle powodują niestabilną głębokość cięcia. Poprawne dopasowanie wydłuża żywotność tarczy o 30–40%, co potwierdzają badania kontrolowane.

Rola matrycy metalowej w utrzymaniu segmentów diamentowych i przedłużeniu żywotności tarczy

Większość matryc metalowych używanych w tych narzędziach wykonana jest z stopów kobaltu, niklu lub żelaza i pełni podstawową funkcję kotwiczenia ziaren diamentowych w miejscu podczas pracy. Przy analizie matryc bogatych w kobalt o czystości powyżej 65% okazuje się, że utrzymują one diamenty około 18 punktów procentowych lepiej niż te zmieszane ze stalą podczas cięcia materiałów na mokro. W czym rzecz? Badania wskazują, że ta zwiększona wydajność ma swoją cenę. Wyższa zawartość kobaltu podnosi koszty produkcji o około 40%, dlatego zawsze trzeba zachować równowagę między dłuższą żywotnością a ograniczeniami budżetowymi większości warsztatów.

Paradoks branżowy: Twardsze spoiwa nie zawsze oznaczają dłuższą żywotność – dlaczego ważna jest równowaga

Większość wykonawców wciąż uważa, że twardsze spoiwa oznaczają dłuższą żywotność narzędzi, ale rzeczywiste testy terenowe opowiadają inną historię podczas pracy z materiałami takimi jak kwarcyt czy cegła szamotowa. Kluczem jest dopasowanie szybkości, z jaką spoiwo się zużywa, do szybkości zużycia diamentów. Jeśli proces będzie zbyt powolny, narzędzie zacznie się glazurzyć, co pogarsza cięcie. Przesadzenie z intensywnością prowadzi zaś do marnowania jeszcze dobrych diamentów przedwcześnie. W ostatnich czasach sprytne firmy zaczęły opracowywać tzw. spoiwa gradientowe. Te specjalne konstrukcje łączą wytrzymałe środki z miększymi warstwami zewnętrznymi, co wykazało znaczące wydłużenie żywotności tarcz na stanowiskach, gdzie ciętych jest wiele różnych materiałów. Niektóre warsztaty zgłaszają mniejszą liczbę wymian, skracając przestoje i oszczędzając pieniądze na dłuższą metę.

Wybór odpowiedniego projektu tarczy diamentowej do danego materiału

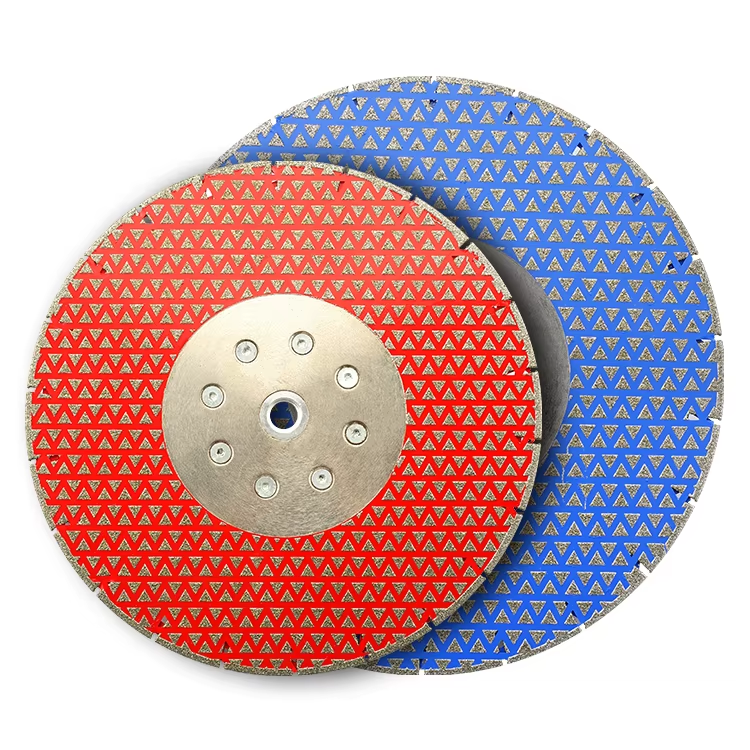

Projekty tarcz: segmentowe, z ciągłym brzegiem i z turbo-brzegiem oraz ich zastosowania

Wybór odpowiedniego projektu ostrza ma kluczowe znaczenie dla rzeczywistej wydajności na placu budowy. Weźmy na przykład ostrza segmentowe – posiadają one przerwy między poszczególnymi segmentami, co bardzo pomaga podczas trudnych cięć przez beton i murowane materiały. Przerwy te umożliwiają lepsze odprowadzanie ciepła i usuwanie pozostałości, dzięki czemu ostrze nie ulega zatkanie. Istnieją również ostrza z ciągłym brzegiem, które dzięki swoim pełnym krawędziom zapewniają bardzo czyste cięcie bez łamania, szczególnie przydatne w pracach szklanych i ceramicznych, gdzie najważniejsza jest precyzja. Nie można także zapominać o projektach z tzw. turbo-brzegiem, które charakteryzują się charakterystycznymi piłowanymi krawędziami oraz wbudowanymi kanałami wentylacyjnymi, osiągającymi dobry balans między szybkością cięcia a płynną pracą. Te typy dobrze sprawdzają się zarówno przy cięciu mokrych, jak i suchych materiałów na różnych podłożach – od granitu po asfalt i cegłę.

| Rodzaj ostrza | Najlepszy dla | Główna przewaga |

|---|---|---|

| Podzielony | Beton, murowy | Cięcie wysokoprędkościowe, kontrola temperatury |

| Rym ciągły | Szkło, ceramika, płytki | Czyste cięcie, minimalna utrata materiału |

| Turbo Rim | Kamień, asfalt, cegła | Szybsze cięcie przy zmniejszonym drganiu |

Kiedy stosować tarcze segmentowe do szybkiego cięcia betonu

Segmentowe diamentowe tarcze tnące bardzo dobrze sprawdzają się podczas cięcia trudnych materiałów, takich jak beton zbrojony, drogi asfaltowe i szorstkie powierzchnie murowane. Budowa tych tarcz z przerwami między segmentami faktycznie pomaga zapobiegać odchylaniu się od toru podczas cięcia twardych materiałów. Badania przeprowadzone w zeszłym roku wykazały również interesujące wyniki – ekipy budowlane pracujące nad fundamentami z betonu donosiły, że ukończyły swoje zadania o około 18 procent szybciej po przejściu na tarcze segmentowe w porównaniu z innymi typami. Jednak podczas wykonywania głębokich cięć o grubości ponad 2 cale, większość doświadczonych pracowników zaleca podawanie wody wzdłuż tarczy podczas pracy. Ten prosty krok utrzymuje odpowiednią temperaturę, zapobiegając uszkodzeniu tarczy i przedłuża jej żywotność przed koniecznością wymiany.

Zalety tarcz z ciągłym brzegiem w precyzyjnej pracy szklanej i glazurniczej

Ostrza z ciągłym wieniem zapewniają precyzyjne cięcie materiałów kruchych dzięki równomiernemu rozłożeniu siły na całej nieprzerwanej krawędzi, minimalizując pęknięcia w szkle hartowanym lub płytkach porcelanowych. Działają najefektywniej przy niższych prędkościach (3800–5500 RPM), co zmniejsza nagrzewanie się podczas zachowania dokładności – w przeciwieństwie do ostrzy segmentowych, które zazwyczaj pracują przy 6500–8500 RPM.

Efektywność tarcz z turbo wieniem: Balansowanie szybkości i gładkości w warunkach suchych i wilgotnych

Diamentowe tarcze tnące z turbo wieniem łączą skuteczność chłodzenia ostrzy segmentowych z stabilnością tarcz z ciągłym wieniem. Ten hybrydowy projekt umożliwia:

- o 25–35% szybsze cięcie niż tarczami z ciągłym wieniem w kamieniu

-

o 60% mniejszą wibrację niż ostrzami segmentowymi w warunkach suchych

Są idealne do zastosowań uniwersalnych obejmujących mieszane materiały, takie jak prace remontowe z wykorzystaniem płytek, kamienia i betonu. Ich rdzeń ze spawanego stali odporny jest również na naprężenia boczne podczas cięć ukośnych.

Zastosowanie odpowiednich technik cięcia w celu maksymalizacji żywotności diamentowych tarcz tnących

Optymalna prędkość cięcia i jej wpływ na zużycie tarcz diamentowych

Praca w zakresie obrotów na minutę (RPM) zalecanym przez producenta minimalizuje nierównomierne ścieranie i chroni segmenty diamentowe. Zbyt wysoka prędkość generuje ciepło tarcia powyżej 300°F (149°C), przyspieszając erozję spoiwa i utratę diamentów. W betonie zbrojonym utrzymywanie prędkości między 4 500 a 5 500 RPM zmniejsza tempo zużycia o 18–22% w porównaniu do pracy bez kontroli.

Unikanie nadmiernego nacisku: jak siła przyspiesza glazurę i uszkodzenia segmentów

Gdy podczas cięcia stosuje się zbyt duże ciśnienie, sytuacja szybko się pogarsza. Nadmierna siła powoduje powstawanie glazury na powierzchni, co zmniejsza skuteczność cięcia, więc co dzieje się dalej? Operatorzy mają tendencję do naciskania jeszcze mocniej, co tylko pogarsza stan rzeczy. Często widzieliśmy to przy materiałach takich jak granit, gdzie segmenty zużywają się w tempie trzykrotnie przekraczającym normalne. Pozwól, że podzielę się praktyczną wiedzą: zaufaj samej tarczy. To jej ostry brzeg połączony z odpowiednim rozłożeniem ciężaru decyduje o głębokości zagłębiania się w materiał. Wymuszanie cięcia nigdy dobrze się nie kończy, niezależnie od tego, jak bardzo doświadczony ktoś uważa się być.

Utrzymywanie stałej prędkości posuwu w celu zapobiegania przegrzewaniu i uszkodzeniom udarowym

Niestabilny ruch powoduje pęknięcia termiczne w rdzeniu stalowym. Podczas cięcia ścian betonowych o grubości 6 cali należy utrzymywać stałą prędkość posuwu wynoszącą 1,5–2,5 cala na sekundę. Zastosowanie czujników z prowadzeniem laserowym pozwala zmniejszyć skoki temperatury o 34% (Construction Tech Journal 2023), co poprawia zarówno bezpieczeństwo, jak i trwałość tarcz.

Studium przypadku: 40% wydłużenie żywotności dzięki dostosowaniu techniki operatora podczas cięcia betonu zbrojonego

Wykonawca dróg zmniejszył liczbę wymian tarcz diamentowych z 11 do 7 na projekt mostu poprzez wdrożenie:

- Regulatorów obrotów ustawionych na 5200 RPM

- Czujników ciśnienia z sygnałami dźwiękowymi

- Obowiązkowych 8-sekundowych przerw chłodniczych pomiędzy cięciami

Ten protokół wydłużył średnią żywotność tarczy z 1200 do 1680 stóp liniowych cięcia na segment.

Kontrola temperatury poprzez metody cięcia mokrego i suchego

Zalety cięcia mokrego: ograniczanie pyłu, chłodniejsza praca oraz wydłużona żywotność tarcz diamentowych

Cięcie na mokro poprawia wydajność dzięki lepszej kontroli temperatury, usuwaniu pozostałości i przedłużeniu żywotności narzędzi. Systemy chłodzone wodą obniżają temperaturę piły nawet o 60% w porównaniu z metodami suchymi, minimalizując naprężenia termiczne działające na segmenty diamentowe. Dodatkowo woda redukuje niebezpieczny pył krzemowy – aspekt priorytetowy pod względem zgodności z przepisami OSHA – oraz zapobiega zapychaniu, gwarantując stabilną efektywność cięcia.

Minimalizowanie generowania ciepła poprzez chłodzenie wodą lub przerywane cykle cięcia

Gdy ciągłe użycie wody jest niemożliwe, przerywane cykle cięcia (np. 30 sekund cięcia i 15 sekund chłodzenia) mogą odzwierciedlać korzyści cięcia na mokro. Badania wykazują, że ta metoda zmniejsza akumulację ciepła o 40–50% w warunkach suchych, jednocześnie wydłużając żywotność segmentów diamentowych.

Najlepsze praktyki cięcia na sucho: ograniczanie czasu cięcia i stosowanie wentylatorów lub środków chłodzących

Gdy konieczne jest cięcie na sucho:

- Ogranicz ciągłe cięcie do 90-sekundowych interwałów

- Stosuj dodatkowe dmuchawy powietrzne lub spraye chłodzące do kontrolowania temperatury

- Wybierz ostrza turbo-ramienne z laserowo wyciętymi szczelinami rozszerzalnymi w celu poprawy przepływu powietrza

Analiza danych: Cięcie na mokro obniża temperaturę ostrza nawet o 60%, znacznie redukując naprężenia termiczne

Badania wykazały, że ostrza pracujące przy cięciu na mokro osiągają temperaturę 250–300°F, w porównaniu do 650–800°F przy cięciu na sucho. Ta 60% redukcja temperatury zmniejsza ryzyko pęknięcia segmentów i spowalnia degradację diamentów, co w warunkach kontrolowanego cięcia betonu skutkuje 2,3-krotnym wydłużeniem żywotności ostrza (Abrasive Technology Journal, 2023).

Najlepsze praktyki konserwacji, inspekcji i przechowywania w celu przedłużenia trwałości

Czyszczenie ostrzy po użyciu w celu usunięcia nagromadzeń materiału i zapobiegania zapychaniu

Po każdym użyciu usuń utwardzony beton lub pozostałości szkła za pomocą szczotki nylonowej i środka czyszczącego o obojętnym pH. Pozostawione pozostałości tworzą miejsca o podwyższonym tarcie, które przyspieszają zużycie, degradując segmenty nawet o 30% szybciej. W przypadku uporczywych nagromadzeń namocz ostrze w wodzie przez 20 minut przed szczotkowaniem, aby uniknąć uszkodzenia matrycy metalowej.

Używanie kamieni szlifierskich do konserwacji ostrzy w celu przywrócenia skuteczności cięcia

Kamienie szlifierskie usuwają zeszkliwiałe powierzchnie spowodowane rozgrzaniem się spoiwa, odsłaniając świeże kryształy diamentowe. Operatorzy, którzy szlifują tarcze co każde 15 godzin pracy, utrzymują 92% oryginalnej prędkości cięcia, w porównaniu do 67% u nieszlifowanych tarcz (badanie wydajności tarcz z 2023 roku). Aby uzyskać równomierne efekty, należy stosować umiarkowany nacisk, wykonując 5–7 okrężnych ruchów po obu stronach.

Sprawdzanie tarcz pod kątem pęknięć, nierównego zużycia i odkształceń rdzenia przed użyciem

Przed każdym użyciem przeprowadź trzypunktową kontrolę:

- Sprawdź pod lupą występowanie mikropęknięć w pobliżu otworu mocującego

- Zmierz różnicę wysokości segmentów (wyeliminuj tarczę, jeśli różnica przekracza 1,5 mm)

- Obróć tarczę na wrzecionie, aby wykryć wygięcie przekraczające wartość wychylenia 0,8 mm

Tarcze nieprzechodzące którejś z tych prób zwiększają wibracje czterokrotnie, co wiąże się z większym ryzykiem uszkodzenia silnika i kontuzji operatora.

Prawidłowe przechowywanie diamentowych tarcz tnących: unikanie wilgoci, uderzeń i wyginania

Ostrza powinny być przechowywane pionowo na stalowych stojakach umieszczonych w miejscach, gdzie temperatura i wilgotność są kontrolowane, najlepiej przy utrzymaniu poziomu wilgotności na poziomie około 40–60 procent. Umieszczenie w tych przestrzeniach przechowywania torebek z żelem krzemionkowym pomaga wchłonąć nadmiar wilgoci, która może się gromadzić z czasem. Jeśli ktoś ułoży je poziomo, istnieje realne ryzyko odkształcenia rdzenia ostrza już po około ośmiu tygodniach, co wykazały testy branżowe. Przy długoterminowym przechowywaniu ostrzy warto pokryć je cienką warstwą oleju. Tworzy on barierę ochronną przeciw utlenianiu, które zachodzi, gdy cząstki diamentu zaczynają reagować z metalowymi spoiwami trzymającymi wszystko razem. Olej działa jak osłona, dzięki czemu drogie powierzchnie tnące pozostają ostre i sprawne przez znacznie dłuższy czas.

Często zadawane pytania

Jaka jest główna rola spoiwa w tarczy tnącej diamentowej?

Spoina w tarczy diamentowej decyduje o szybkości zużycia się cząstek ściernych podczas użytkowania, wpływając na wydajność narzędzia przy obróbce różnych materiałów.

Jak twardość wiązania wpływa na wydajność cięcia?

Miękkie spoiny szybko uwalniają diamenty i są optymalne do cięcia twardych materiałów, takich jak beton. Średnie spoiny oferują równowagę dla materiałów takich jak granit, podczas gdy twarde spoiny są idealne do miększych, ściernych substancji, takich jak ceramika.

Do jakich zastosowań przeznaczone są tarcze z segmentowanym, ciągłym i turbo ostrzem?

Tarcze segmentowane najlepiej sprawdzają się przy szybkim cięciu betonu i murów, tarcze z ciągłym ostrzem do precyzyjnej pracy szkłem i płytkami, a tarcze z turbo ostrzem oferują zrównoważoną szybkość i gładkość cięcia kamienia, asfaltu i cegły.

Dlaczego cięcie przerywane jest korzystne w warunkach suchych?

Cięcie przerywane pomaga kontrolować nagrzewanie się i wydłuża żywotność tarczy poprzez obniżenie temperatury, co przypomina działanie cięcia mokrego, chroniąc przed uszkodzeniem segmenty diamentowe przed szkodliwym naprężeniem termicznym.

Spis treści

- Jak twardość spoiwa (miękkie, średnie, twarde) wpływa na wydajność tarczy diamentowej

- Dopasowanie typu spoiny do typu materiału (beton, płytki, szkło itp.) w celu optymalnej odporności na zużycie

- Rola matrycy metalowej w utrzymaniu segmentów diamentowych i przedłużeniu żywotności tarczy

- Paradoks branżowy: Twardsze spoiwa nie zawsze oznaczają dłuższą żywotność – dlaczego ważna jest równowaga

-

Wybór odpowiedniego projektu tarczy diamentowej do danego materiału

- Projekty tarcz: segmentowe, z ciągłym brzegiem i z turbo-brzegiem oraz ich zastosowania

- Kiedy stosować tarcze segmentowe do szybkiego cięcia betonu

- Zalety tarcz z ciągłym brzegiem w precyzyjnej pracy szklanej i glazurniczej

- Efektywność tarcz z turbo wieniem: Balansowanie szybkości i gładkości w warunkach suchych i wilgotnych

-

Zastosowanie odpowiednich technik cięcia w celu maksymalizacji żywotności diamentowych tarcz tnących

- Optymalna prędkość cięcia i jej wpływ na zużycie tarcz diamentowych

- Unikanie nadmiernego nacisku: jak siła przyspiesza glazurę i uszkodzenia segmentów

- Utrzymywanie stałej prędkości posuwu w celu zapobiegania przegrzewaniu i uszkodzeniom udarowym

- Studium przypadku: 40% wydłużenie żywotności dzięki dostosowaniu techniki operatora podczas cięcia betonu zbrojonego

-

Kontrola temperatury poprzez metody cięcia mokrego i suchego

- Zalety cięcia mokrego: ograniczanie pyłu, chłodniejsza praca oraz wydłużona żywotność tarcz diamentowych

- Minimalizowanie generowania ciepła poprzez chłodzenie wodą lub przerywane cykle cięcia

- Najlepsze praktyki cięcia na sucho: ograniczanie czasu cięcia i stosowanie wentylatorów lub środków chłodzących

- Analiza danych: Cięcie na mokro obniża temperaturę ostrza nawet o 60%, znacznie redukując naprężenia termiczne

-

Najlepsze praktyki konserwacji, inspekcji i przechowywania w celu przedłużenia trwałości

- Czyszczenie ostrzy po użyciu w celu usunięcia nagromadzeń materiału i zapobiegania zapychaniu

- Używanie kamieni szlifierskich do konserwacji ostrzy w celu przywrócenia skuteczności cięcia

- Sprawdzanie tarcz pod kątem pęknięć, nierównego zużycia i odkształceń rdzenia przed użyciem

- Prawidłowe przechowywanie diamentowych tarcz tnących: unikanie wilgoci, uderzeń i wyginania

- Często zadawane pytania