なぜダイヤモンド工具がタイルカットで優れているか

精密なカットを実現する卓越した硬度

ダイヤモンド工具は、モーススケールで完全な10を記録するという優れた硬度で知られています。この比類ない硬度は、欠けずに正確なカットを達成するために重要であり、精密なタイルカットを行うための最良の選択肢です。ダイヤモンドカッティングツールが鋭い切れ味を維持できる能力は、その効果を大幅に高め、一貫した結果をもたらします。この硬度により、ダイヤモンド工具は極端な条件にも耐えられるため、工具の交換が少なくなり、生産性が向上します。ダイヤモンド工具を使用することで、タイルカットプロジェクトが効率的に行われ、高い精度と品質が保たれます。

耐熱性と耐久性

ダイヤモンドブレードのもう一つの特筆すべき特徴は、優れた耐熱性です。効果的に熱を放出するように設計されており、過熱することなく長時間のカット作業が可能です。これはタイルカットプロジェクトにおいて重要な要素です。研究によると、ダイヤモンド工具は華氏1,000度を超える温度でもその強度を維持できるため、要求の厳しい作業に適していることが示されています。ダイヤモンドブレードの耐久性は、交換頻度が低いため、時間をかけて著しいコスト削減につながります。このようなダイヤモンドブレードのような耐久性のあるカットツールへの投資は、プロジェクトをスムーズかつ経済的に進行させるのに役立ちます。

タイル素材における多様性

ダイヤモンド工具は、セラミック、ポーセリン、ガラス、天然石などのさまざまなタイル素材を巧みに切断できる無双の汎用性を提供します。この適応性により、複数のタイルタイプを取り扱うプロジェクトにおける請負業者にとって、ダイヤモンドブレードは理想的な選択肢となります。異なる素材間での切り替えが工具の交換を必要とせず、現場での効率を大幅に向上させ、時間と労力を節約できます。花崗岩用のダイヤモンドドリルビットやガラス用のダイヤモンドドリルビットを使用している場合でも、これらの多機能なダイヤモンド工具は幅広いタイル素材に対応し、信頼性と効率性の高いカットソリューションを提供します。

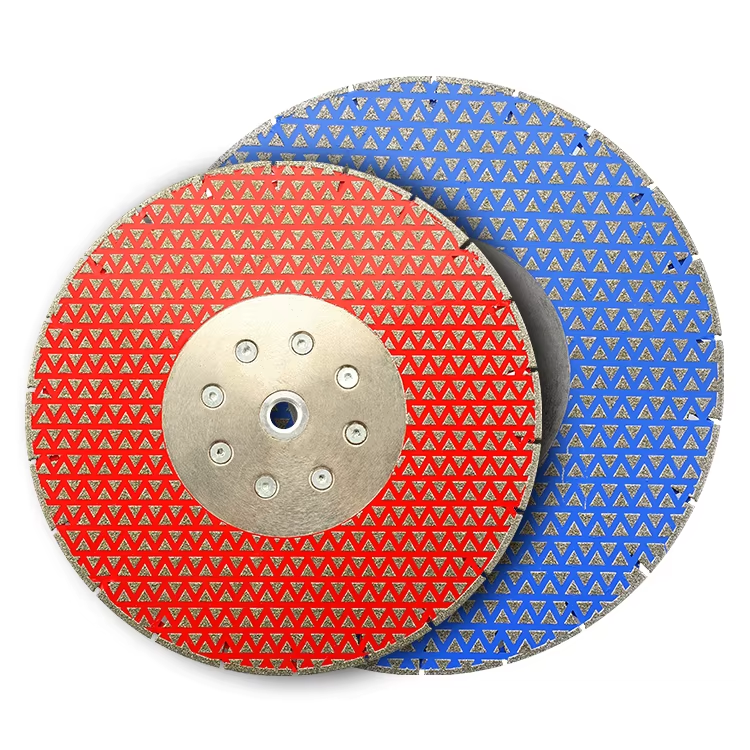

タイルカット用ダイヤモンドブレードの種類

滑らかな仕上げ用のウェットタイルソー刃

湿式タイルソーの刃は、タイルに滑らかな仕上げを実現するための重要な道具です。これらの刃は、水を使用してホコリを抑え、過熱を防ぎ、よりクリーンな切断を行います。特に、正確さが必要なポーセラントやセラミックタイルなどの素材を扱う際に効果的です。メーカーによると、湿式の刃を使用することでチップアウトを最小限に抑えることができ、仕上がりの美観が向上します。

現場での効率を高めるドライカット用ブレード

ドライカット用ブレードは、特に水のアクセスが限られている現場で有用であり、持ち運びやすく便利に設計されています。これらのブレードは、粉塵を最小限に抑えながら素早いカットを実現し、伝統的なカット方法の効率的な代替手段を提供します。業界の専門家は、ドライカット技術の利用が作業フローを大幅に向上させ、ダウンタイムと大規模なクリーンアップの必要性を減らすことができると指摘しています。この効率性は、時間管理がプロジェクト成功の鍵となるペースの速い環境で特に有利です。

ガラスおよび花崗岩用スペシャリティーブレード

専用のダイヤモンドブレードは、ガラスや花崗岩のような硬い素材に対処するために、特定のダイヤモンド配置と結合剤で作られています。これらのブレードは、切断中にクラックや破損が発生するリスクを軽減するために設計されており、高品質な仕上げを確保します。適切な専用ブレードを使用することで、効率的な切断が可能になり、工具の寿命も延びるため、要求の厳しい素材を扱う際のコスト効果のある投資となります。この適応性は、プロジェクトでさまざまな種類の硬いタイル素材に遭遇する請負業者にとって特に有益です。

適切なダイヤモンドドリルビットの選び方

材質適合性: ポーセリンと花崗岩

ダイヤモンドドリルビットを選択する際には、最適な結果を得るためには素材の互換性を理解することが重要です。ポーセリン用のダイヤモンドドリルビットは、花崗岩用のものとはそれぞれの素材の異なる特性により異なります。ポーセリンは密度が高いため、より高い硬度に対応できるビットが必要で、割れることなく優しくかつ効果的に貫通できます。一方、花崗岩は天然石であり、より研磨性が高いため、工具が早期に摩耗しないようなドリルビットが必要です。適切なダイヤモンドドリルビットを使用することで、効率的な材質のカットが可能になり、タイルへの損傷リスクを最小限に抑えることができます。技術ガイドによると、不適切なドリルビットの使用は工具の高い摩耗や満足のいく穿孔結果を得られない原因となることがあります。

ブレードサイズとカット深度

適切な刃のサイズを選択することは、成功したドリル作業において非常に重要です。それは切断深さと効率に直接影響します。例えば、大きなドリルビットは厚いタイルを扱うプロジェクトに向いており、これらの密度の高い素材を貫通するためのより深いカットを提供します。一方で、小さなビットはより精密で詳細な作業に最適であり、切断プロセスにおけるコントロールと繊細さを可能にします。業界のガイドラインでは、ドリル前にタイルの厚さを測定することを推奨しており、選択したドリルビットのサイズがタスクに合致するよう配慮しています。この正確な測定により、事故を防ぎ、ドリル結果を最適化し、各カットが清潔で効率的であることを保証します。

ウェットカット対ドライカットの用途

ウェットカットとドライカットのどちらを選ぶかは、作業の品質や利便性に大きな影響を与える可能性があります。ウェットカットは、埃を抑え、よりクリーンで滑らかなエッジを生み出すことができることから、タイルなどの素材を扱う際に好まれます。この方法では、過熱を防ぐために水が冷却剤として使用され、これによりドリルビットの寿命が延びます。一方で、水の使用が制限される現場では、ドライカットが非常に便利であり、移動中の素早い作業に適しています。業界標準やプロジェクト固有のニーズに基づいて、最も適したカット方法を選択することが重要です。ウェットもしくはドライのいずれかを選ぶ際には、それぞれの手法の利点を理解することで、効率的に望ましい結果を得ることができます。

コアドリルビットで効率を最大化する

タイルにおける大径穴あけの処理

大径の穴を処理する際、特にタイルエリアでの給排水や電気システムの設置にはコアドリルビットが不可欠です。これらのビットは効率的かつ正確にタスクを処理するために設計されており、周囲のタイル素材が損傷することなく保たれます。この精度は重要であり、周囲のタイルへの損傷は高額な修理費用や美観上の問題につながる可能性があります。確立された建設基準に従い、適切に設計されたコアドリルビットを使用することで、損傷を最小限に抑え、効率的でクリーンな結果を確保でき、これはタイル施工における機能と外観の維持において非常に重要です。

長時間使用のための冷却技術

適切な冷却技術を実装することは、特に過酷な作業中にコアドリルビットを長期間使用するためには非常に重要です。温度を下げるために連続的な水流を使用することが推奨され、最適なパフォーマンスを維持します。専門家は、ドリルビットを定期的に休ませることが摩耗を大幅に減らし、過熱(ドリルビットの故障の主な原因)を防ぐのに重要だと強調しています。冷却方法は、ビットの寿命を延ばすだけでなく、複数のプロジェクトで一貫したパフォーマンスを確保するためにも極めて重要です。

スピードと精度の組み合わせ

コアドリルビットは、スピードと精度を兼ね備えた設計になっており、プロジェクトの効率的な実行に必要な2つの重要な要素を提供します。正しく使用することで、速さと正確さを両立し、迅速で精密な穴あけが可能になります。安定したドリルプラットフォームを使用することが重要であり、それはアライメントと精度を保ち、全体の作業効率を向上させます。産業の慣行によれば、ドリル速度やフィードレートに関する適切なトレーニングを受けることが、最適なパフォーマンスを達成し、ドリリング作業中のカット品質を維持するために重要です。

ダイヤモンドタイルカットツールのメンテナンス

清掃 と 保存 の 最良 の 実践

ダイヤモンドタイルカット工具の適切なメンテナンスは、まず各使用後の定期的なクリーニングから始まります。これにより、ホコリの蓄積を防ぎ、工具の寿命を延ばすことができます。これらの工具は、カット時に大きな研磨力にさらされるため、ホコリやゴミが蓄積しやすく、パフォーマンスに影響を及ぼします。そのため、ダイヤモンド工具専用のクリーニング剤を使用することが重要です。これらのクリーナーは、工具を損傷することなく残留物を効果的に分解し、寿命を延ばします。さらに、工具を乾燥した気候管理された環境で保管することで、劣化やそれに伴う損傷を防ぎ、機能性と耐久性を保つことができます。

摩耗と交換が必要なサインの特定

ダイヤモンドタイルカット工具における摩耗と交換の兆候を認識することは、その効果を維持するために重要です。過剰な振動や切断能力の低下などの兆候は、工具がその有用寿命の終わりに近づいていることを示しています。クラックなどの物理的損傷に対する定期的な点検は、問題が悪化する前に適時に対処できる重要なメンテナンスの一環です。専門家は、工具を使用する前に潜在的な問題を特定するためのチェックリストを作成することを推奨しており、これにより作業の中断を防ぎ、スムーズな運転を確保できます。

コスト削減のためにブレードの寿命を最適化する

ダイヤモンドカットブレードの寿命を延ばすことは、交換の頻度を減らすことにより著しいコスト削減につながります。業界報告によると、ブレードを研ぐことと適切なカット技術を使用することで、その使用感と耐用年数を大幅に向上させることができます。作業者に最適なカット方法について訓練を行うことで、効率的な結果が得られ、ブレードの摩耗が最小限に抑えられ、最終的に費用が削減されます。この積極的なアプローチは、各ツールから最大限の価値を引き出しながら精度を維持することに焦点を当てており、産業機器のコスト効果の高い管理のためのシンプルな戦略を提供します。