Come la durezza della lega (morbida, media, dura) influisce sulle prestazioni del disco diamantato

La durezza del legante di un disco diamantato svolge un ruolo importante nel determinare quanto rapidamente le particelle abrasive si consumano durante l'uso. Quando si parla di leganti morbidi, questi tendono a rilasciare i diamanti piuttosto velocemente. Questo li rende ideali per lavori impegnativi, come tagliare calcestruzzo indurito, poiché impedisce al disco di vitrificarsi. I dischi con legante medio offrono un buon equilibrio tra durata ed efficienza, risultando adatti per materiali come granito o muratura. I leganti duri invece trattengono i diamanti molto più a lungo, motivo per cui sono più indicati per materiali più teneri ma altamente abrasivi, come ad esempio la ceramica. Gli esperti dell'International Association of Cutting Technology hanno condotto alcune ricerche dimostrando che, se il legante di una lama è troppo duro, si perde circa il 23 percento di efficienza nel taglio del calcestruzzo. Perché? Perché i diamanti iniziano a retrocedere all'interno del materiale del legante anziché svolgere il loro compito di taglio sulla superficie.

Abbinare il tipo di legante al tipo di materiale (calcestruzzo, piastrelle, vetro, ecc.) per una resistenza all'usura ottimale

La durezza del materiale influenza direttamente la scelta ottimale del legante:

| Tipo di Materia | Durezza del legante raccomandata | Beneficio Prestazionale |

|---|---|---|

| Cemento armato | Morbido | Evita il surriscaldamento |

| Pavé in Porcellana | Dura | Riduce lo scheggiamento dei bordi |

| Vetro Temprato | Medio | Minimizza lo stress termico |

L'uso di leganti duri su calcestruzzo abrasivo accelera l'usura dei segmenti, mentre l'uso di leganti morbidi su vetro provoca una profondità di taglio instabile. Un corretto abbinamento estende la vita della lama del 30-40%, come dimostrato da studi controllati.

Il ruolo della matrice metallica nel trattenimento dei segmenti diamantati e nella durata della lama

La maggior parte delle matrici metalliche utilizzate in questi utensili è realizzata con leghe di cobalto, nichel o ferro e fondamentalmente fungono da ancoraggi che mantengono le polveri di diamante al loro posto durante il funzionamento. Analizzando matrici ricche di cobalto con una purezza superiore al 65%, queste trattengono effettivamente i diamanti circa 18 punti percentuali meglio rispetto a quelle miscelate con acciaio quando si tagliano materiali bagnati. Il problema? Studi indicano che questo miglioramento prestazionale ha un costo. Un contenuto più elevato di cobalto aumenta i costi di produzione di circa il 40%, quindi c'è sempre un compromesso tra ottenere un prodotto più duraturo e restare entro i vincoli di budget della maggior parte dei laboratori.

Paradosso del settore: legami più duri non significano sempre una maggiore durata – ecco perché l'equilibrio è importante

Molti professionisti pensano ancora che legami più duri corrispondano ad attrezzi più duraturi, ma i test sul campo raccontano una storia diversa quando si lavorano materiali come la quarzite e il mattone refrattario. Il segreto sta nell'abbinare la velocità con cui il legame si consuma ai diamanti stessi. Se il consumo è troppo lento, l'utensile inizia a vitrificarsi, peggiorando il taglio. Se si spinge troppo forte, si finisce per buttare via diamanti ancora perfettamente utilizzabili prima del tempo. Attualmente, alcune aziende intelligenti hanno iniziato a sviluppare quelli che chiamano legami a gradiente. Queste progettazioni speciali combinano un centro resistente con strati esterni più morbidi, aumentando significativamente la vita delle lame in lavori che prevedono il taglio di più materiali. Alcuni laboratori riportano una riduzione complessiva delle sostituzioni, riducendo i tempi di fermo e risparmiando denaro nel lungo periodo.

Scelta del giusto design del disco diamantato in base al materiale

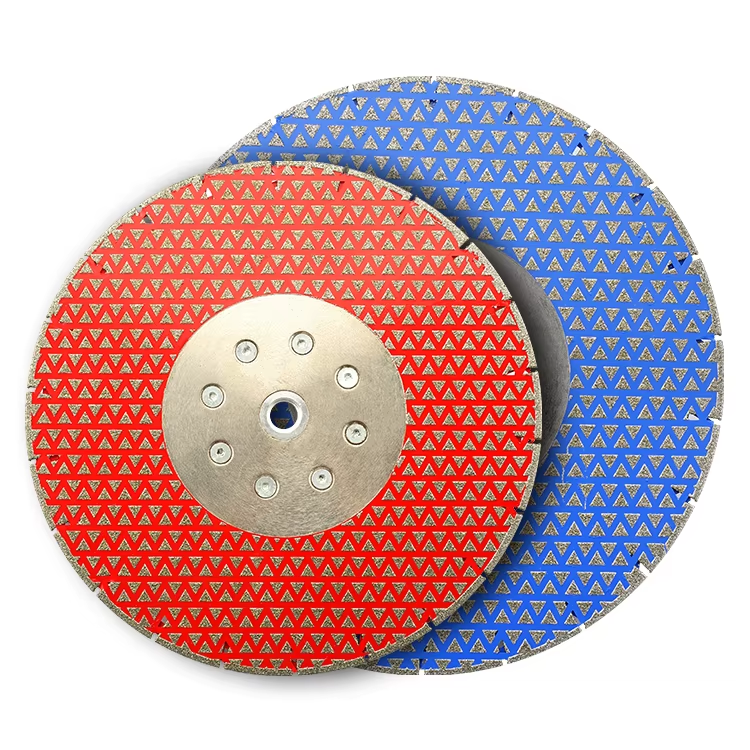

Design di lame a segmenti, con bordo continuo e con bordo turbo: confronto e applicazioni

Avere il giusto design della lama fa tutta la differenza quando si tratta di prestazioni effettive sul campo. Prendete ad esempio le lame segmentate: presentano degli spazi tra ogni segmento che in realtà aiutano durante tagli impegnativi su calcestruzzo e muratura. Questi spazi permettono un migliore smaltimento del calore ed espellono i detriti, evitando che la lama si intasi. Poi ci sono le lame con bordo continuo, dotate di margini solidi, che producono tagli molto puliti senza scheggiature, particolarmente indicate per lavori su vetro e piastrelle dove la precisione è fondamentale. E non dimenticate nemmeno le lame con profilo turbo: hanno caratteristici bordi seghettati e canali d'aria integrati che offrono un buon equilibrio tra velocità di taglio e funzionamento regolare. Questi tipi di lame tendono a funzionare bene sia su materiali asciutti che bagnati, su diversi substrati, dal granito all'asfalto fino al mattone.

| Tipo di lama | Migliore per | Vantaggio chiave |

|---|---|---|

| Segmentato | Calcestruzzo, muratura | Taglio ad alta velocità, controllo del calore |

| Connessione continua | Vetro, ceramica, piastrelle | Tagli puliti, minima perdita di materiale |

| Turbo Rim | Pietra, asfalto, mattone | Taglio più rapido con vibrazioni ridotte |

Quando utilizzare lame segmentate per il taglio veloce del calcestruzzo

I dischi diamantati segmentati funzionano molto bene quando si tagliano materiali resistenti come calcestruzzo armato, strade in asfalto e superfici murarie grezze. La struttura di queste lame, con spazi vuoti tra i segmenti, aiuta effettivamente a impedire che la lama devii dalla traiettoria durante il taglio di materiali duri. Alcune ricerche condotte lo scorso anno hanno mostrato risultati interessanti: squadre edili impegnate nella realizzazione di fondamenta in calcestruzzo hanno dichiarato di aver completato i lavori circa il 18 percento più velocemente passando alle lame segmentate rispetto ad altri tipi. Tuttavia, quando si effettuano tagli profondi superiori a 2 pollici di spessore, la maggior parte degli operatori esperti consiglia di utilizzare acqua lungo il bordo della lama durante l'operazione. Questo semplice accorgimento mantiene una temperatura sufficientemente bassa da evitare danni alla lama stessa e ne prolunga la durata prima della sostituzione.

Vantaggi delle lame a bordo continuo per lavori precisi su vetro e piastrelle

Le lame con bordo continuo garantiscono tagli precisi nei materiali fragili distribuendo uniformemente la forza lungo tutto il bordo ininterrotto, riducendo al minimo le crepe nel vetro temprato o nelle piastrelle di porcellana. Funzionano in modo più efficace a velocità inferiori (3.800–5.500 giri/min), riducendo l'accumulo di calore pur mantenendo la precisione, a differenza delle lame segmentate, che tipicamente operano a 6.500–8.500 giri/min.

Efficienza del Bordo Turbo: Equilibrio tra Velocità e Fluidità in Ambienti Asciutti e Umidi

I dischi diamantati con bordo turbo combinano l'efficienza di raffreddamento delle lame segmentate con la stabilità dei bordi continui. Questa progettazione ibrida consente:

- taglio del 25–35% più veloce rispetto ai dischi con bordo continuo su pietra

-

vibrazioni ridotte del 60% rispetto alle lame segmentate in condizioni asciutte

Sono ideali per applicazioni generiche che coinvolgono materiali misti, come lavori di ristrutturazione con piastrelle, pietra e calcestruzzo. Il loro nucleo in acciaio saldato resiste anche alle sollecitazioni laterali durante i tagli angolari.

Applicazione di Tecniche di Taglio Corrette per Massimizzare la Durata dei Dischi Diamantati

Velocità di Taglio Ottimale e il suo Impatto sull'Usura del Disco Diamantato

L'operare entro il range di RPM raccomandato dal produttore riduce l'abrasione irregolare e preserva i segmenti diamantati. Velocità eccessive generano calore da attrito superiore ai 300°F (149°C), accelerando l'erosione del legante e la perdita di diamante. Nel calcestruzzo armato, mantenere velocità comprese tra 4.500 e 5.500 RPM riduce le percentuali di usura del 18–22% rispetto a un funzionamento non controllato.

Evitare Pressioni Eccessive: Come la Forza Accelera la Vetrificazione e i Danneggiamenti dei Segmenti

Quando durante il taglio viene applicata troppa pressione, la situazione peggiora rapidamente. La forza eccessiva crea una patina superficiale che riduce l'efficienza del taglio, quindi cosa succede dopo? Gli operatori tendono a spingere ancora più forte, aggravando ulteriormente il problema. Abbiamo visto spesso accadere questo con i materiali in granito, dove i segmenti si consumano a un ritmo circa triplo rispetto al normale. Lasciatemi condividere un consiglio pratico: fate affidamento sulla lama stessa. La sua affilatura combinata con una corretta distribuzione del peso determinerà la profondità di penetrazione nel materiale. Forzare il taglio non porta mai a buoni risultati, indipendentemente dall'esperienza che una persona crede di avere.

Mantenere un regime di avanzamento costante per prevenire surriscaldamento e danni da shock

Un movimento irregolare crea fratture da stress termico nel nucleo di acciaio. Quando si tagliano pareti in calcestruzzo da 6 pollici, mantenere una velocità di avanzamento costante compresa tra 1,5 e 2,5 pollici al secondo. Sensori a guida laser hanno dimostrato di ridurre gli sbalzi di temperatura del 34% (Construction Tech Journal 2023), migliorando sia la sicurezza che la durata della lama.

Caso di studio: Aumento del 40% della durata mediante l'ottimizzazione della tecnica operativa su calcestruzzo armato

Un appaltatore stradale ha ridotto le sostituzioni dei dischi diamantati da 11 a 7 per progetto ponte implementando:

- Regolatori di velocità impostati a 5.200 giri/min

- Sensori di pressione con avvisi acustici

- Intervalli obbligatori di raffreddamento di 8 secondi tra un taglio e l'altro

Questo protocollo ha esteso la durata media della lama da 1.200 a 1.680 piedi lineari tagliati per segmento.

Gestione del calore attraverso pratiche di taglio a umido e a secco

Vantaggi del taglio a umido: soppressione della polvere, funzionamento più fresco e maggiore durata del disco diamantato

Il taglio a umido migliora le prestazioni grazie a un controllo superiore della temperatura, della gestione dei detriti e della durata dell'utensile. I sistemi refrigerati ad acqua riducono la temperatura delle lame fino al 60% rispetto ai metodi a secco, minimizzando lo stress termico sui segmenti diamantati. Inoltre, l'acqua sopprime la polvere pericolosa di silice – una priorità per la conformità OSHA – e previene l'intasamento, garantendo un'efficienza di taglio costante.

Minimizzazione della generazione di calore mediante raffreddamento ad acqua o cicli di taglio intermittenti

Laddove l'uso continuo dell'acqua non è fattibile, cicli di taglio intermittenti (ad esempio, 30 secondi di taglio seguiti da 15 secondi di raffreddamento) possono replicare i benefici del raffreddamento a umido. Studi dimostrano che questo approccio riduce l'accumulo di calore del 40-50% in ambienti a secco, prolungando nel contempo la vita dei segmenti diamantati.

Best practice per il taglio a secco: limitare la durata del taglio e utilizzare ventilatori o refrigeranti

Quando il taglio a secco è necessario:

- Limitare i tagli continui a intervalli di 90 secondi

- Utilizzare soffiatori d'aria ausiliari o spray refrigeranti per gestire la temperatura

- Scegli lame con turbina-rim e fessure di espansione tagliate al laser per un migliore flusso d'aria

Dato significativo: il taglio a umido riduce la temperatura della lama fino al 60%, riducendo in modo significativo lo stress termico

I test mostrano che le lame per taglio a umido operano tra i 250 e i 300°F, contro i 650-800°F in condizioni asciutte. Questa riduzione del 60% della temperatura abbassa il rischio di crepe nei segmenti e rallenta il degrado dei diamanti, portando a un aumento della durata della lama di 2,3 volte durante prove controllate di taglio del calcestruzzo (Abrasive Technology Journal, 2023).

Migliori pratiche per manutenzione, ispezione e stoccaggio per una maggiore durata

Pulire le lame dopo l'uso per rimuovere l'accumulo di materiale e prevenire intasamenti

Dopo ogni utilizzo, rimuovere residui induriti di calcestruzzo o vetro con una spazzola in nylon e un detergente neutro. I detriti lasciati sulle lame creano punti caldi dovuti all'attrito che accelerano l'usura, degradando i segmenti fino al 30% più velocemente. Per accumuli ostinati, immergere la lama in acqua per 20 minuti prima di strofinare, per evitare danni alla matrice metallica.

Utilizzo di pietre di truoccolatura per la manutenzione delle lame per ripristinare l'efficienza di taglio

Le pietre di truoccolatura rimuovono le superfici vetrificate causate dai leganti ammorbiditi dal calore, esponendo nuovi cristalli di diamante. Gli operatori che truoccolano le lame ogni 15 ore di funzionamento mantengono il 92% della velocità di taglio originale, rispetto al 67% delle lame non truoccolate (studio sulle prestazioni delle lame del 2023). Applicare una pressione moderata con 5-7 passate circolari su entrambe le facce per ottenere risultati uniformi.

Ispezione delle lame per rilevare crepe, usura irregolare e deformazioni del nucleo prima dell'uso

Eseguire un'ispezione in tre punti prima di ogni utilizzo:

- Controllare la presenza di microcrepe vicino al foro dell'albero utilizzando un ingrandimento

- Misurare la variazione dell'altezza dei segmenti (scartare se le differenze superano 1,5 mm)

- Far ruotare la lama su un mandrino per rilevare curvature oltre lo sbilanciamento di 0,8 mm

Le lame che non superano uno qualsiasi dei test aumentano la vibrazione di quattro volte, elevando il rischio di danni al motore e infortuni all'operatore.

Corretto stoccaggio dei dischi diamantati: evitare umidità, urti e deformazioni

Le lame devono essere conservate in posizione verticale su scaffalature in acciaio situate in aree con temperatura e umidità controllate, mantenendo idealmente un'umidità compresa tra il 40 e il 60 percento. L'inserimento di alcune bustine di gel di silice all'interno di questi spazi di stoccaggio aiuta ad assorbire qualsiasi umidità in eccesso che potrebbe accumularsi nel tempo. Se qualcuno le impila orizzontalmente, esiste un rischio reale che i nuclei delle lame inizino a deformarsi già dopo circa otto settimane, come dimostrato da test industriali. Quando si prevede di conservare le lame per periodi prolungati, è consigliabile applicare un sottile strato di olio. Questo crea una barriera protettiva contro l'ossidazione, che si verifica quando le particelle di diamante iniziano a reagire con i leganti metallici che tengono insieme tutto il componente. L'olio agisce come uno scudo, facendo sì che quelle costose superfici taglienti rimangano affilate e funzionali per molto più tempo.

Domande Frequenti

Qual è la funzione principale del legante in un disco diamantato per il taglio?

Il legante in un disco da taglio diamantato determina la velocità con cui le particelle abrasive si consumano durante l'uso, influenzando l'efficienza prestazionale dello strumento su diversi materiali.

In che modo la durezza del legame influenza le prestazioni di taglio?

I leganti morbidi rilasciano rapidamente i diamanti e sono ottimali per il taglio di materiali duri come il calcestruzzo. I leganti medi offrono un equilibrio per materiali come il granito, mentre i leganti duri sono ideali per sostanze più morbide e abrasive come le ceramiche.

Quali sono le applicazioni principali delle lame a segmenti, a bordo continuo e a bordo turbo?

Le lame a segmenti sono le migliori per tagli ad alta velocità in calcestruzzo e muratura, quelle a bordo continuo per lavori di precisione su vetro e piastrelle, e quelle a bordo turbo per un equilibrio tra velocità e scorrevolezza su pietra, asfalto e mattoni.

Perché il taglio intermittente è vantaggioso in condizioni di asciutto?

Il taglio intermittente aiuta a gestire l'accumulo di calore e prolunga la vita della lama riducendo la temperatura, similmente agli effetti del taglio a umido, proteggendo così i segmenti diamantati da stress termici dannosi.

Indice

- Come la durezza della lega (morbida, media, dura) influisce sulle prestazioni del disco diamantato

- Abbinare il tipo di legante al tipo di materiale (calcestruzzo, piastrelle, vetro, ecc.) per una resistenza all'usura ottimale

- Il ruolo della matrice metallica nel trattenimento dei segmenti diamantati e nella durata della lama

- Paradosso del settore: legami più duri non significano sempre una maggiore durata – ecco perché l'equilibrio è importante

-

Scelta del giusto design del disco diamantato in base al materiale

- Design di lame a segmenti, con bordo continuo e con bordo turbo: confronto e applicazioni

- Quando utilizzare lame segmentate per il taglio veloce del calcestruzzo

- Vantaggi delle lame a bordo continuo per lavori precisi su vetro e piastrelle

- Efficienza del Bordo Turbo: Equilibrio tra Velocità e Fluidità in Ambienti Asciutti e Umidi

-

Applicazione di Tecniche di Taglio Corrette per Massimizzare la Durata dei Dischi Diamantati

- Velocità di Taglio Ottimale e il suo Impatto sull'Usura del Disco Diamantato

- Evitare Pressioni Eccessive: Come la Forza Accelera la Vetrificazione e i Danneggiamenti dei Segmenti

- Mantenere un regime di avanzamento costante per prevenire surriscaldamento e danni da shock

- Caso di studio: Aumento del 40% della durata mediante l'ottimizzazione della tecnica operativa su calcestruzzo armato

-

Gestione del calore attraverso pratiche di taglio a umido e a secco

- Vantaggi del taglio a umido: soppressione della polvere, funzionamento più fresco e maggiore durata del disco diamantato

- Minimizzazione della generazione di calore mediante raffreddamento ad acqua o cicli di taglio intermittenti

- Best practice per il taglio a secco: limitare la durata del taglio e utilizzare ventilatori o refrigeranti

- Dato significativo: il taglio a umido riduce la temperatura della lama fino al 60%, riducendo in modo significativo lo stress termico

-

Migliori pratiche per manutenzione, ispezione e stoccaggio per una maggiore durata

- Pulire le lame dopo l'uso per rimuovere l'accumulo di materiale e prevenire intasamenti

- Utilizzo di pietre di truoccolatura per la manutenzione delle lame per ripristinare l'efficienza di taglio

- Ispezione delle lame per rilevare crepe, usura irregolare e deformazioni del nucleo prima dell'uso

- Corretto stoccaggio dei dischi diamantati: evitare umidità, urti e deformazioni

-

Domande Frequenti

- Qual è la funzione principale del legante in un disco diamantato per il taglio?

- In che modo la durezza del legame influenza le prestazioni di taglio?

- Quali sono le applicazioni principali delle lame a segmenti, a bordo continuo e a bordo turbo?

- Perché il taglio intermittente è vantaggioso in condizioni di asciutto?