Comment la dureté de la liaison (douce, moyenne, dure) affecte-t-elle la performance des disques de coupe diamantés

La dureté de la liaison d'un disque à couper au diamant joue un rôle important dans la vitesse à laquelle ces particules abrasives s'usent pendant l'utilisation. Lorsqu'on parle de liaisons douces, celles-ci ont tendance à libérer rapidement les diamants. Cela les rend idéales pour des travaux difficiles, comme découper du béton durci, car cela empêche le disque de se vitrifier. Les disques à liaison moyenne offrent un bon équilibre entre durabilité et efficacité, et fonctionnent bien sur des matériaux comme le granit ou la maçonnerie. Les liaisons dures retiennent leurs diamants beaucoup plus longtemps, ce qui explique pourquoi elles sont plus adaptées aux matériaux plus tendres mais très abrasifs, comme par exemple la céramique. En effet, l'Association internationale de technologie de coupe a mené des recherches montrant qu'un disque dont la liaison est trop dure perd environ 23 % d'efficacité lors de la découpe de béton. Pourquoi ? Parce que les diamants commencent à s'enfoncer dans la matière de la liaison au lieu de couper la surface.

Associer le type de liaison au type de matériau (béton, carrelage, verre, etc.) pour une résistance à l'usure optimale

La dureté du matériau influence directement le choix optimal de la liaison :

| Type de matériau | Dureté de liaison recommandée | Avantage de performance |

|---|---|---|

| Béton armé | Doux | Évite la surchauffe |

| Carreau en porcelaine | Difficile | Réduit les ébréchures sur les bords |

| Verre Trempé | Moyenne | Minimise les contraintes thermiques |

L'utilisation de liaisons dures sur du béton abrasif accélère l'usure des segments, tandis que des liaisons douces sur le verre entraînent une profondeur de coupe instable. Un appariement adéquat prolonge la durée de vie de la lame de 30 à 40 %, comme le montrent des études contrôlées.

Rôle de la matrice métallique dans la rétention des segments diamantés et la longévité de la lame

La plupart des matrices métalliques utilisées dans ces outils sont fabriquées à partir d'alliages de cobalt, de nickel ou de fer et servent essentiellement d'ancres pour maintenir les particules de diamant en place pendant le fonctionnement. En ce qui concerne les matrices riches en cobalt, contenant plus de 65 % de pureté, elles retiennent effectivement les diamants environ 18 points de pourcentage mieux que celles mélangées à de l'acier lors de la découpe de matériaux humides. Le revers de la médaille ? Des études indiquent que cette performance accrue a un coût. Une teneur plus élevée en cobalt augmente les frais de fabrication d'environ 40 %, ce qui implique toujours un équilibre délicat entre un produit plus durable et les contraintes budgétaires de la majorité des ateliers.

Paradoxe industriel : des liaisons plus dures ne signifient pas toujours une durée de vie plus longue – pourquoi l'équilibre est important

La plupart des entrepreneurs pensent encore que des liants plus durs équivalent à des outils plus durables, mais les essais sur le terrain racontent une autre histoire lorsqu'on travaille avec des matériaux comme le quartzite ou la brique réfractaire. Le secret réside dans l'adéquation entre la vitesse à laquelle le liant s'use et celle à laquelle s'usent les diamants eux-mêmes. Aller trop lentement fait que l'outil commence à se vitrifier, ce qui détériore la qualité de la coupe. Forcer trop fait que l'on jette des diamants parfaitement utilisables avant terme. De plus en plus d'entreprises développent désormais ce qu'elles appellent des liants à gradient. Ces conceptions spéciales combinent un centre résistant à des couches extérieures plus tendres, ce qui a prouvé prolonger considérablement la durée de vie des lames dans les travaux impliquant la découpe de plusieurs matériaux. Certains ateliers signalent ainsi avoir besoin de moins de remplacements, réduisant les temps d'arrêt et réalisant des économies à long terme.

Choisir le bon design de disque de découpe diamanté pour votre matériau

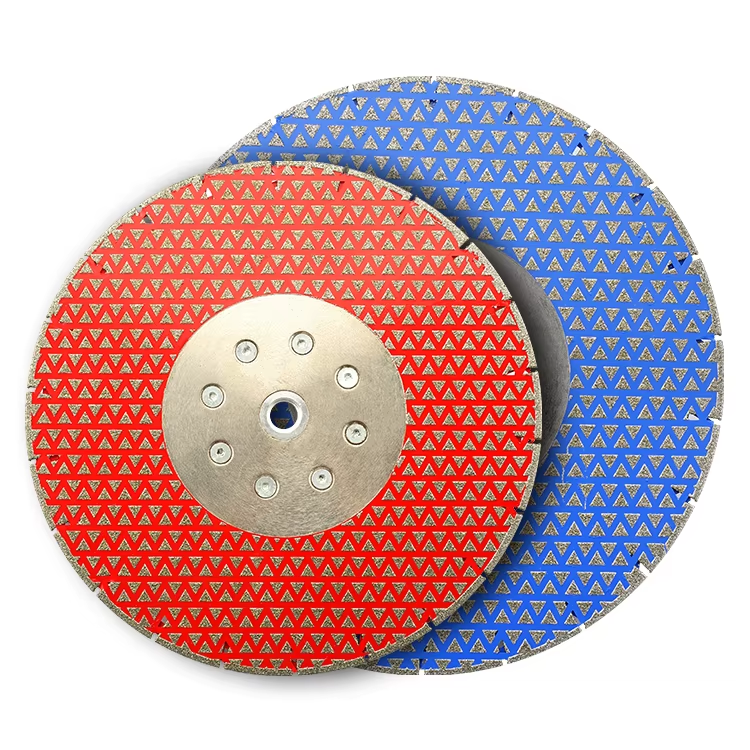

Lames segmentées, à tranchant continu ou à tranchant turbo : différences et applications

Obtenir le bon design de lame fait toute la différence en termes de performance réelle sur le chantier. Prenons par exemple les lames segmentées : elles possèdent des espaces entre chaque segment, ce qui est particulièrement utile pour effectuer des coupes difficiles dans le béton et la maçonnerie. Ces espaces permettent une meilleure dissipation de la chaleur et évacuent les débris, empêchant ainsi la lame de s'engorger. Ensuite, il y a les lames à tronçonnage continu, dotées de bords pleins, qui produisent des découpes très propres sans éclats, idéales notamment pour les travaux sur verre et carrelage où la précision est primordiale. N'oubliez pas non plus les conceptions à bord turbo, qui présentent des bords dentelés distinctifs ainsi que des canaux d'aération intégrés, offrant un bon compromis entre vitesse de coupe et fonctionnement fluide. Ces types de lames sont efficaces aussi bien sur matériaux humides que secs, sur divers supports allant du granit à l'asphalte en passant par la brique.

| Type de lame | Idéal pour | Avantage clé |

|---|---|---|

| Segmenté | Béton, maçonnerie | Découpe à grande vitesse, contrôle de la chaleur |

| Rameau continu | Verre, céramique, carrelage | Coupes propres, perte minimale de matériau |

| Bord turbo | Pierre, asphalte, brique | Découpe plus rapide avec une vibration réduite |

Quand utiliser des lames segmentées pour la découpe rapide du béton

Les disques de découpe diamantés segmentés fonctionnent très bien lorsqu'il s'agit de couper des matériaux résistants comme le béton armé, les routes en asphalte et les surfaces maçonnées rugueuses. La conception de ces lames, avec des espaces entre les segments, aide effectivement à éviter qu'elles ne dévient pendant la coupe de matériaux durs. Des recherches menées l'année dernière ont également donné des résultats intéressants : des équipes de construction travaillant sur des fondations en béton ont signalé avoir terminé leurs tâches environ 18 % plus rapidement lorsqu'elles sont passées aux lames segmentées plutôt qu'à d'autres types. Toutefois, lors de coupes profondes dépassant 2 pouces d'épaisseur, la plupart des ouvriers expérimentés recommandent d'appliquer de l'eau le long de la lame pendant l'opération. Cette simple étape maintient une température suffisamment basse pour éviter d'endommager la lame elle-même et prolonge sa durée de vie avant remplacement.

Avantages des lames à tronçonnage continu pour les travaux précis sur verre et carrelage

Les lames à tranchant continu permettent des coupes précises dans les matériaux fragiles en répartissant uniformément la force sur tout leur bord ininterrompu, minimisant ainsi les fissures dans le verre trempé ou les carreaux de porcelaine. Elles fonctionnent de manière optimale à basse vitesse (3 800–5 500 tr/min), ce qui réduit l'accumulation de chaleur tout en maintenant une grande précision, contrairement aux lames segmentées, qui tournent généralement entre 6 500 et 8 500 tr/min.

Efficacité du tranchant turbo : équilibre entre vitesse et régularité en environnement sec et humide

Les disques de coupe diamantés à tranchant turbo combinent l'efficacité de refroidissement des lames segmentées avec la stabilité des tranchants continus. Cette conception hybride permet :

- 25 à 35 % de coupe plus rapide que les lames à tranchant continu sur la pierre

-

60 % de vibrations en moins que les lames segmentées en conditions sèches

Ils sont idéaux pour des applications polyvalentes impliquant des matériaux mixtes, comme les travaux de rénovation comprenant carrelage, pierre et béton. Leur noyau en acier soudé résiste également aux contraintes latérales lors de coupes angulaires.

Appliquer les bonnes techniques de coupe pour maximiser la durée de vie des disques diamantés

Vitesse de coupe optimale et son impact sur l'usure des disques à découper au diamant

Le fonctionnement dans la plage de RPM recommandée par le fabricant minimise l'abrasion irrégulière et préserve les segments en diamant. Une vitesse excessive génère une chaleur de friction supérieure à 300°F (149°C), accélérant l'érosion de la liaison et la perte de diamant. Dans le béton armé, le maintien de vitesses comprises entre 4 500 et 5 500 RPM réduit les taux d'usure de 18 à 22 % par rapport à un fonctionnement non contrôlé.

Éviter une pression excessive : comment la force accélère le vitrification et les dommages aux segments

Lorsqu'une pression excessive est appliquée pendant la découpe, la situation se dégrade rapidement. La force supplémentaire crée un vitrification de surface qui rend la découpe moins efficace, et que se passe-t-il ensuite ? Les opérateurs ont tendance à appuyer encore plus fort, ce qui aggrave seulement les choses. Nous avons souvent observé ce phénomène avec les matériaux en granit, où les segments s'usent à un rythme environ trois fois supérieur à la normale. Permettez-moi de partager ici une expérience pratique : faites confiance à la lame elle-même. Sa netteté combinée à une répartition adéquate du poids déterminera la profondeur de pénétration dans le matériau. Forcer la coupe ne donne jamais de bons résultats, peu importe l'expérience que l'on pense avoir.

Maintenir une vitesse d'avance constante pour éviter la surchauffe et les dommages par choc

Un mouvement irrégulier crée des fissures dues aux contraintes thermiques dans l'âme en acier. Lors de la découpe de murs en béton de 15 cm d'épaisseur, maintenez une vitesse d'avance constante de 3,8 à 6,4 cm par seconde. Des capteurs à guidage laser ont permis de réduire les pics de température de 34 % (Construction Tech Journal 2023), améliorant ainsi la sécurité et la durée de vie de la lame.

Étude de cas : augmentation de 40 % de la durée de vie grâce à l'ajustement de la technique opératoire sur béton armé

Un entrepreneur routier a réduit le nombre de remplacements de disques de découpe diamantés de 11 à 7 par projet de pont en mettant en œuvre :

- Régulateurs de vitesse réglés à 5 200 tr/min

- Capteurs de pression avec alertes sonores

- Intervals de refroidissement obligatoires de 8 secondes entre chaque coupe

Ce protocole a prolongé la durée de vie moyenne de la lame, passant de 366 à 512 mètres linéaires découpés par segment.

Gestion de la chaleur par les méthodes de découpe humide et sèche

Avantages de la découpe humide : suppression des poussières, fonctionnement plus frais et durée de vie prolongée du disque de découpe diamanté

La découpe humide améliore les performances grâce à un meilleur contrôle de la température, une gestion optimale des débris et une durée de vie prolongée de l'outil. Les systèmes refroidis par eau réduisent la température des lames jusqu'à 60 % par rapport aux méthodes sèches, minimisant ainsi les contraintes thermiques sur les segments en diamant. De plus, l'eau supprime la poussière de silice dangereuse — une priorité en matière de conformité OSHA — et empêche le colmatage, assurant une efficacité de coupe constante.

Réduction de la génération de chaleur par refroidissement à l'eau ou par cycles de coupe intermittents

Lorsque l'utilisation continue d'eau n'est pas réalisable, des cycles de coupe intermittents (par exemple, 30 secondes de coupe suivies de 15 secondes de refroidissement) peuvent reproduire les avantages du refroidissement humide. Des études montrent que cette approche réduit l'accumulation de chaleur de 40 à 50 % en environnement sec tout en prolongeant la durée de vie des segments en diamant.

Bonnes pratiques pour la coupe sèche : limitation de la durée de coupe et utilisation de ventilateurs ou de fluides de refroidissement

Lorsque la coupe sèche est nécessaire :

- Limitez les coupes continues à des intervalles de 90 secondes

- Utilisez des soufflantes d'air auxiliaires ou des pulvérisations de liquide de refroidissement pour gérer la température

- Choisissez des lames turbo avec fentes d'expansion découpées au laser pour une meilleure circulation de l'air

Analyse des données : la découpe humide réduit la température de la lame jusqu'à 60 %, diminuant considérablement les contraintes thermiques

Les essais montrent que les lames utilisées en découpe humide fonctionnent entre 250 et 300 °F, contre 650 à 800 °F en conditions sèches. Cette réduction de 60 % de la température diminue le risque de fissuration des segments et ralentit la dégradation des diamants, entraînant une durée de vie des lames multipliée par 2,3 lors d'essais contrôlés de découpe du béton (Abrasive Technology Journal, 2023).

Bonnes pratiques d'entretien, d'inspection et de stockage pour une longévité accrue

Nettoyer les lames après utilisation afin d'éliminer l'accumulation de matériaux et éviter les obstructions

Après chaque utilisation, retirez les résidus de béton durci ou de verre à l'aide d'une brosse en nylon et d'un nettoyant neutre au pH. Les débris restants créent des points chauds par friction qui accélèrent l'usure, dégradant les segments jusqu'à 30 % plus rapidement. En cas d'accumulation tenace, faites tremper la lame dans l'eau pendant 20 minutes avant de la brosser afin d'éviter d'endommager la matrice métallique.

Utilisation de pierres d'habillage pour l'entretien des lames afin de restaurer l'efficacité de coupe

Les pierres d'habillage éliminent les surfaces vitrifiées causées par la ramollissement thermique des liants, exposant ainsi de nouveaux cristaux de diamant. Les opérateurs qui effectuent l'habillage des lames toutes les 15 heures de fonctionnement conservent 92 % de la vitesse de coupe initiale, contre 67 % pour les lames non habillées (étude sur la performance des lames, 2023). Appliquez une pression modérée en effectuant 5 à 7 passes circulaires sur les deux faces pour un résultat uniforme.

Vérifier les lames avant utilisation afin de détecter les fissures, l'usure irrégulière et la déformation du noyau

Effectuez une inspection en trois points avant chaque utilisation :

- Recherchez d'éventuelles microfissures près du trou d'arbre à l'aide d'un dispositif de grossissement

- Mesurez la variation de hauteur des segments (jetez la lame si l'écart dépasse 1,5 mm)

- Faites tourner la lame sur un mandrin afin de détecter toute déformation excédant un battement de 0,8 mm

Les lames qui échouent à l'un quelconque de ces tests augmentent les vibrations de quatre fois, ce qui accroît les risques de dommages au moteur et de blessures pour l'opérateur.

Stockage approprié des disques de coupe diamantés : éviter l'humidité, les chocs et la déformation

Les lames doivent être stockées verticalement sur des rayonnages en acier situés dans des zones où la température et l'humidité sont contrôlées, idéalement en maintenant un taux d'humidité compris entre 40 et 60 pour cent. Placer quelques sachets de gel de silice à l'intérieur de ces espaces de stockage permet d'absorber l'excès d'humidité pouvant s'accumuler avec le temps. Si quelqu'un les empile horizontalement à la place, il existe un risque réel que les âmes des lames commencent à se déformer après environ huit semaines, selon les résultats d'essais industriels. Lorsqu'on envisage de conserver les lames pendant de longues périodes, il est judicieux de les enduire d'une fine couche d'huile. Cela crée une barrière protectrice contre l'oxydation, phénomène qui se produit lorsque les particules de diamant réagissent avec les liants métalliques assurant la cohésion de l'ensemble. L'huile agit comme un bouclier, garantissant ainsi que ces surfaces de coupe coûteuses restent tranchantes et fonctionnelles beaucoup plus longtemps.

FAQ

Quel est le rôle principal du liant dans un disque de découpe au diamant ?

La liaison dans un disque de coupe diamanté détermine la vitesse à laquelle les particules abrasives s'usent pendant l'utilisation, ce qui affecte l'efficacité du rendement de l'outil sur différents matériaux.

Comment la dureté de la liaison affecte-t-elle les performances de coupe?

Les liaisons douces libèrent rapidement les diamants et sont optimales pour couper des matériaux durs comme le béton. Les liaisons moyennes offrent un équilibre pour des matériaux comme le granit, tandis que les liaisons dures sont idéales pour des substances plus tendres et abrasives comme la céramique.

Quelles sont les principales applications des lames à segments, à tranchant continu et à couronne turbo ?

Les lames segmentées conviennent mieux aux coupes rapides dans le béton et la maçonnerie, les lames à tranchant continu pour des travaux de précision sur le verre et les carreaux, et les lames à couronne turbo pour un bon équilibre entre vitesse et régularité sur la pierre, l'asphalte et la brique.

Pourquoi la coupe intermittente est-elle bénéfique en conditions sèches ?

La coupe intermittente permet de gérer l'accumulation de chaleur et d'allonger la durée de vie de la lame en réduisant la température, de manière similaire aux effets de la coupe humide, protégeant ainsi les segments diamantés des contraintes thermiques dommageables.

Table des Matières

- Comment la dureté de la liaison (douce, moyenne, dure) affecte-t-elle la performance des disques de coupe diamantés

- Associer le type de liaison au type de matériau (béton, carrelage, verre, etc.) pour une résistance à l'usure optimale

- Rôle de la matrice métallique dans la rétention des segments diamantés et la longévité de la lame

- Paradoxe industriel : des liaisons plus dures ne signifient pas toujours une durée de vie plus longue – pourquoi l'équilibre est important

-

Choisir le bon design de disque de découpe diamanté pour votre matériau

- Lames segmentées, à tranchant continu ou à tranchant turbo : différences et applications

- Quand utiliser des lames segmentées pour la découpe rapide du béton

- Avantages des lames à tronçonnage continu pour les travaux précis sur verre et carrelage

- Efficacité du tranchant turbo : équilibre entre vitesse et régularité en environnement sec et humide

-

Appliquer les bonnes techniques de coupe pour maximiser la durée de vie des disques diamantés

- Vitesse de coupe optimale et son impact sur l'usure des disques à découper au diamant

- Éviter une pression excessive : comment la force accélère le vitrification et les dommages aux segments

- Maintenir une vitesse d'avance constante pour éviter la surchauffe et les dommages par choc

- Étude de cas : augmentation de 40 % de la durée de vie grâce à l'ajustement de la technique opératoire sur béton armé

-

Gestion de la chaleur par les méthodes de découpe humide et sèche

- Avantages de la découpe humide : suppression des poussières, fonctionnement plus frais et durée de vie prolongée du disque de découpe diamanté

- Réduction de la génération de chaleur par refroidissement à l'eau ou par cycles de coupe intermittents

- Bonnes pratiques pour la coupe sèche : limitation de la durée de coupe et utilisation de ventilateurs ou de fluides de refroidissement

- Analyse des données : la découpe humide réduit la température de la lame jusqu'à 60 %, diminuant considérablement les contraintes thermiques

-

Bonnes pratiques d'entretien, d'inspection et de stockage pour une longévité accrue

- Nettoyer les lames après utilisation afin d'éliminer l'accumulation de matériaux et éviter les obstructions

- Utilisation de pierres d'habillage pour l'entretien des lames afin de restaurer l'efficacité de coupe

- Vérifier les lames avant utilisation afin de détecter les fissures, l'usure irrégulière et la déformation du noyau

- Stockage approprié des disques de coupe diamantés : éviter l'humidité, les chocs et la déformation

-

FAQ

- Quel est le rôle principal du liant dans un disque de découpe au diamant ?

- Comment la dureté de la liaison affecte-t-elle les performances de coupe?

- Quelles sont les principales applications des lames à segments, à tranchant continu et à couronne turbo ?

- Pourquoi la coupe intermittente est-elle bénéfique en conditions sèches ?