تأثیر سختی باند (نرم، متوسط، سفت) بر عملکرد دیسک برش الماس

سختی باند یک دیسک برش الماس نقش مهمی در سرعت سایش ذرات ساینده در حین استفاده ایفا میکند. وقتی از باندهای نرم صحبت میکنیم، این باندها تمایل دارند الماسها را خیلی زود رها کنند. این ویژگی آنها را برای کارهای سخت مثل برش بتن سختشده عالی میکند، چون از پوشش شدن لبه تیغه جلوگیری میکند. دیسکهای با باند متوسط تعادل خوبی بین دوام و کارایی ایجاد میکنند و برای موادی مانند گرانیت یا کارهای آجری مناسب عمل میکنند. باندهای سفت الماسها را بسیار طولانیتر نگه میدارند، به همین دلیل هنگام کار با مواد نرمتر که ممکن است بسیار ساینده باشند (مثل سرامیک) عملکرد بهتری دارند. متخصصان انجمن بینالمللی فناوری برش تحقیقاتی انجام دادهاند که نشان میدهد اگر باند یک تیغه بیش از حد سفت باشد، در هنگام برش بتن تقریباً ۲۳ درصد از کارایی خود را از دست میدهد. چرا؟ چون الماسها به جای اینکه سطح را ببرند، شروع به فرو رفتن به داخل ماده باند میکنند.

تطبیق نوع چسب با نوع ماده (بتن، کاشی، شیشه و غیره) برای دوام بهینه در برابر سایش

سختی ماده به طور مستقیم بر انتخاب بهینه چسب تأثیر میگذارد:

| نوع ماده | سختی پیشنهادی چسب | مزیت عملکردی |

|---|---|---|

| بتن مسلح | نرم | از داغ شدن بیش از حد جلوگیری میکند |

| موزاییک سرامیک | سخت | ریزش لبه را کاهش میدهد |

| شیشه مقاوم | متوسط | تنش حرارتی را به حداقل میرساند |

استفاده از چسبهای سخت روی بتن ساینده، سایش قطعات را تسریع میکند، در حالی که استفاده از چسبهای نرم روی شیشه منجر به عمق برش ناپایدار میشود. تطبیق صحیح عمر پیشانه را تا ۳۰ تا ۴۰ درصد افزایش میدهد، همانطور که در مطالعات کنترلشده نشان داده شده است.

نقش ماتریس فلزی در نگهداشتن قطعات الماسی و افزایش طول عمر پیشانه

اکثر ماتریسهای فلزی که در این ابزارها استفاده میشوند از آلیاژهای کبالت، نیکل یا آهن ساخته شده و در اصل به عنوان لنگر عمل میکنند تا ذرات الماس را در حین کار در جای خود نگه دارند. هنگام بررسی ماتریسهای غنی از کبالت با خلوص بیش از ۶۵ درصد، مشاهده میشود که این ماتریسها در هنگام برش مواد مرطوب، حدود ۱۸ درصد بهتر نسبت به ماتریسهای مخلوط شده با فولاد، الماسها را در جای خود نگه میدارند. نکته منفی چیست؟ مطالعات نشان میدهند که این عملکرد بالاتر قیمتی دارد. محتوای بالاتر کبالت، هزینههای تولید را حدود ۴۰ درصد افزایش میدهد، بنابراین همیشه باید تعادلی بین داشتن محصولی با عمر طولانیتر و محدودیت بودجه اکثر کارگاهها رعایت شود.

پارادوکس صنعت: پیوندهای سختتر همیشه به معنای عمر طولانیتر نیستند — چرا تعادل مهم است

اکثر پیمانکاران هنوز فکر میکنند باندهای سختتر به معنای ابزارهای با دوامتر است، اما آزمایشهای واقعی در کار با موادی مانند کوارتزیت و آجر نسوز داستان دیگری را روایت میکنند. راز در تطابق سرعت سایش باند با الماسهای خود قرار دارد. اگر خیلی کند باشد، ابزار لایهای از خود تشکیل میدهد و برش را بدتر میکند. اگر خیلی شدید عمل کنید، قبل از موعد الماسهای خوبی را دور میریزید. شرکتهای هوشمند امروزه شروع به توسعه آنچه که باندهای گرادیانی مینامند کردهاند. این طراحیهای خاص، ترکیبی از مراکز مقاوم و لایههای بیرونی نرم هستند که نشان داده شده در کارهایی که چندین نوع ماده برش داده میشود، عمر تیغه را بهطور قابل توجهی افزایش میدهند. برخی از کارگاهها گزارش میدهند که بهطور کلی نیاز به تعویض کمتری دارند، زمان توقف کاهش مییابد و در بلندمدت پول صرفهجویی میشود.

انتخاب طراحی صحیح دیسک برش الماسی متناسب با ماده شما

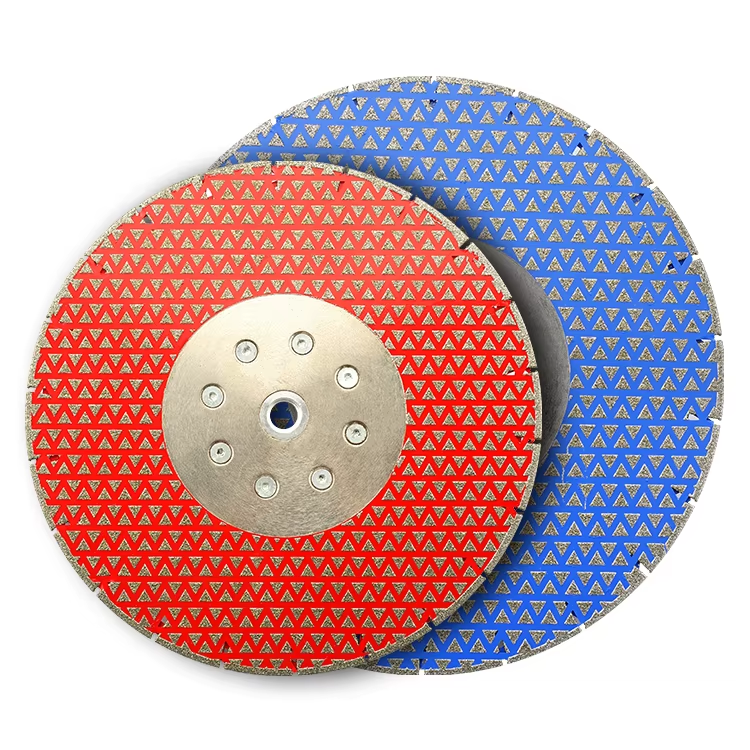

طراحیهای تیغه با حاشیه قطعهقطعه، حاشیه پیوسته و حاشیه توربو و کاربردهای آنها

در کارگاه، طراحی درست پره تفاوت بزرگی ایجاد میکند. به عنوان مثال، پرههای قطعهقطعه شده دارای شکافهایی بین هر قطعه هستند که در هنگام برش سخت از مصالح بتنی و سنگی بسیار کمککننده است. این شکافها باعث خروج بهتر گرما و دفع مواد زائد میشوند، بنابراین پره دچار انسداد نمیشود. از سوی دیگر، پرههای لبه پیوسته با لبههای جامد خود برشهای بسیار تمیزی بدون تراشه ایجاد میکنند و به ویژه برای کارهایی مانند شیشه و کاشی که دقت اهمیت بالایی دارد مناسب هستند. همچنین نباید از طراحی لبه توربو نیز غافل شد که دارای لبههای دندانهدار مشخص و کانالهای هوای داخلی است و تعادل خوبی بین سرعت برش و عملکرد روان ایجاد میکند. این نوع پرهها معمولاً چه در برش مواد مرطوب و چه خشک، روی انواع مصالح از جمله گرانیت، آسفالت و حتی آجر عملکرد مناسبی دارند.

| نوع تیغه | بهترین برای | مزیت کلیدی |

|---|---|---|

| قطعهبندی شده | بتن، مasonry | برش با سرعت بالا، کنترل دما |

| دور دستی | شیشه، سرامیک، کاشی | برشهای تمیز، حداقل اتلاف مصالح |

| توربو ریم | سنگ، آسفالت، آجر | برش سریعتر با کاهش ارتعاش |

زمان استفاده از تیغههای قطعهقطعه برای برش سریع بتن

تیغههای الماسی قطعهقطعه عملکرد خوبی در برش مواد سخت مانند بتن مسلح، جادههای آسفالته و سطوح سنگلاشه دارند. نحوه ساخت این تیغهها که شامل شکافهایی بین قطعات است، در عمل به جلوگیری از انحراف تیغه در حین برش مواد سخت کمک میکند. تحقیقات انجامشده در سال گذشته نیز نتایج جالبی نشان دادند - تیمهای ساختمانی که روی فونداسیونهای بتنی کار میکردند، پس از انتقال به تیغههای قطعهقطعه به جای سایر انواع، حدود ۱۸ درصد سریعتر کار خود را به پایان رساندند. با این حال، هنگام ایجاد برشهای عمیق با ضخامت بیش از ۲ اینچ، اکثر کارگران با تجربه توصیه میکنند که در حین کار، آب را روی تیغه هدایت کنید. این اقدام ساده باعث میشود دما به اندازه کافی پایین بیاید و از آسیب دیدن تیغه جلوگیری شود و عمر آن قبل از نیاز به تعویض افزایش یابد.

مزایای تیغههای لبه پیوسته برای کارهای دقیق شیشه و کاشی

تیغههای لبه پیوسته با توزیع یکنواخت نیرو در طول لبه بدون وقفه خود، برشهای دقیقی در مواد شکننده ایجاد میکنند و ترکخوردگی را در شیشه سختشده یا کاشی چینی به حداقل میرسانند. این تیغهها در سرعتهای پایینتر (3,800 تا 5,500 دور در دقیقه) بهترین عملکرد را دارند که این امر باعث کاهش تولید حرارت در عین حفظ دقت میشود؛ برخلاف تیغههای قطعهقطعه که معمولاً در سرعتهای 6,500 تا 8,500 دور در دقیقه کار میکنند.

بهرهوری لبه توربو: تعادل بین سرعت و نرمی در محیطهای خشک و مرطوب

دیسکهای برش الماسی با لبه توربو، کارایی خنککنندگی تیغههای قطعهقطعه را با پایداری تیغههای لبه پیوسته ترکیب میکنند. این طراحی ترکیبی امکانات زیر را فراهم میآورد:

- 25 تا 35 درصد برش سریعتر نسبت به تیغههای لبه پیوسته در سنگ

-

60 درصد کاهش لرزش نسبت به تیغههای قطعهقطعه در شرایط خشک

این تیغهها برای کاربردهای عمومی که شامل مواد ترکیبی هستند، مانند پروژههای بازسازی با کاشی، سنگ و بتن ایدهآل هستند. همچنین هسته فولاد جوشدادهشده آنها در برابر تنش جانبی در حین برشهای زاویهدار مقاومت میکند.

استفاده از تکنیکهای صحیح برش برای حداکثر کردن عمر دیسکهای برش الماسی

سرعت برش بهینه و تأثیر آن بر سایش دیسک برش الماسی

کار در محدوده دور در دقیقه (RPM) توصیهشده توسط سازنده، سایش نامنظم را به حداقل رسانده و قطعات الماسی را حفظ میکند. سرعت بیش از حد باعث ایجاد حرارت اصطکاک بالاتر از 300 درجه فارنهایت (149 درجه سانتیگراد) شده و منجر به تسریع خوردگی باند و از دستدادن الماس میشود. در بتن مسلح، حفظ سرعت بین 4,500 تا 5,500 دور در دقیقه، نرخ سایش را در مقایسه با عملیات کنترلنشده 18 تا 22 درصد کاهش میدهد.

اجتناب از فشار بیش از حد: نحوه تأثیر نیرو بر تسریع لایهشدن شیشهای و آسیب به قطعات

وقتی در حین برش فشار زیادی اعمال شود، وضعیت به سرعت بدتر میشود. نیروی اضافی باعث ایجاد لایهای روی سطح میشود که کار برش را کمکارآمدتر میکند، و بعد چه اتفاقی میافتد؟ اپراتورها تمایل پیدا میکنند فشار بیشتری وارد کنند، که این امر فقط مشکل را تشدید میکند. ما این موضوع را اغلب در مواد گرانیتی دیدهایم که در آنها قطعات حدود سه برابر سریعتر از حد معمول ساییده میشوند. اجازه دهید یک نکته عملی به شما بگویم: به تیغه خود اعتماد کنید. تیزی آن همراه با توزیع مناسب وزن تعیین میکند که چقدر عمیق وارد ماده شود. اعمال فشار برای برش هرگز به نتیجه خوبی منجر نمیشود، صرفنظر از اینکه فرد چقدر فکر میکند تجربه دارد.

حفظ سرعت پیشروی ثابت برای جلوگیری از گرمای بیش از حد و آسیب ناشی از ضربه

حرکت نامنظم باعث ایجاد ترکهای تنش حرارتی در هسته فولادی میشود. هنگام برش دیوارهای بتنی 6 اینچی، سرعت پیشروی ثابتی بین 1.5 تا 2.5 اینچ در ثانیه رعایت کنید. حسگرهای لیزری هدایتشده در کاهش 34 درصدی نوسانات دمایی موثر بودهاند (فصلنامه فناوری ساخت و ساز 2023)، که این امر هم ایمنی و هم عمر تیغه را افزایش میدهد.

مطالعه موردی: افزایش 40 درصدی عمر تیغه با تنظیم تکنیک اپراتور در برش بتن مسلح

یک پیمانکار بزرگراه با اجرای موارد زیر، تعویض دیسکهای برش الماسی را از 11 به 7 عدد در هر پروژه پل کاهش داد:

- سرعتگیرها تنظیمشده روی 5,200 دور بر دقیقه

- حسگرهای فشار مجهز به هشدارهای صوتی

- فاصلههای اجباری خنککاری 8 ثانیهای بین برشها

این پروتکل متوسط عمر تیغه را از 1,200 به 1,680 فوت خطی در هر بخش افزایش داد.

مدیریت حرارت از طریق روشهای برش مرطوب در مقابل خشک

مزایای برش مرطوب: کنترل گرد و غبار، عملکرد خنکتر و افزایش عمر دیسک برش الماسی

برش مرطوب با کنترل بهتر دما، مدیریت مواد زائد و افزایش طول عمر ابزار، عملکرد را بهبود میبخشد. سیستمهای خنکشونده با آب دمای تیغه را تا ۶۰٪ نسبت به روشهای خشک کاهش میدهند و تنش حرارتی روی قطعات الماسی را به حداقل میرسانند. علاوه بر این، آب از گرد و غبار خطرناک سیلیس جلوگیری میکند — که اولویت اصلی در راستای انطباق با استانداردهای OSHA است — و مانع گرفتگی میشود و برش کارآمد و پایدار را تضمین میکند.

کاهش تولید حرارت از طریق خنککاری با آب یا چرخههای برش متناوب

در مواردی که استفاده مداوم از آب امکانپذیر نیست، چرخههای برش متناوب (مثلاً ۳۰ ثانیه برش و سپس ۱۵ ثانیه خنکشدن) میتوانند فواید برش مرطوب را تقلید کنند. مطالعات نشان میدهند که این روش تجمع حرارت را در محیطهای خشک ۴۰ تا ۵۰٪ کاهش میدهد و همچنین عمر قطعات الماسی را افزایش میدهد.

روشهای بهینه برش خشک: محدود کردن مدت زمان برش و استفاده از پنکهها یا مواد خنککننده

هنگامی که برش خشک ضروری است:

- برشهای مداوم را به فواصل ۹۰ ثانیهای محدود کنید

- برای مدیریت دما از پنکههای هوای جانبی یا اسپریهای خنککننده استفاده کنید

- تربوفلپرهای دارای شیارهای انبساطی برشدادهشده با لیزر را برای بهبود جریان هوا انتخاب کنید

بینش داده: برش تر دمای فلپر را تا ۶۰ درصد کاهش میدهد و تنش حرارتی را بهطور قابلتوجهی کم میکند

آزمایشها نشان میدهند که فلپرهای برش تر در دمای ۲۵۰ تا ۳۰۰ درجه فارنهایت کار میکنند، در حالی که در شرایط خشک این دما بین ۶۵۰ تا ۸۰۰ درجه فارنهایت است. این کاهش ۶۰ درصدی دما خطر ترکخوردگی سگمنتها را کاهش میدهد و تخریب الماس را کند میکند و منجر به افزایش ۲٫۳ برابری در عمر فلپر در آزمایشهای کنترلشده برش بتن میشود (مجله فناوری ساینده، ۲۰۲۳)

روشهای بهترین عملکرد برای نگهداری، بازرسی و نگهداری طولانیمدت

پس از استفاده، فلپرها را تمیز کنید تا تجمع مواد جلوگیری شود و گرفتگی ایجاد نشود

پس از هر استفاده، باقیماندههای سفتشده بتن یا شیشه را با یک برس نایلونی و محلول تمیزکننده با pH خنثی پاک کنید. بقایای باقیمانده باعث ایجاد نقاط داغ اصطکاک میشوند که سایش را تسریع میکنند و منجر به تخریب سگمنتها تا ۳۰ درصد سریعتر میشوند. برای رسوبات سفت، قبل از مالش فلپر را به مدت ۲۰ دقیقه در آب خیس کنید تا از آسیب به ماتریس فلزی جلوگیری شود

استفاده از سنگهای تنظیم کننده برای نگهداری تیغه به منظور بازیابی کارایی برش

سنگهای تنظیم کننده سطوح لایهدار شده ناشی از پیوندهای نرم شده توسط حرارت را از بین میبرند و بلورهای الماس تازه را بیرون میآورند. اپراتورهایی که هر ۱۵ ساعت کارکرد تیغهها را تنظیم میکنند، ۹۲٪ از سرعت برش اولیه را حفظ میکنند، در مقایسه با ۶۷٪ در تیغههای تنظیم نشده (مطالعه عملکرد تیغه در سال ۲۰۲۳). برای نتایج یکنواخت، فشار متوسطی را در ۵ تا ۷ عبور دایرهای روی هر دو سطح اعمال کنید.

بررسی تیغهها قبل از استفاده از نظر ترک، سایش نامنظم و تغییر شکل هسته

قبل از هر بار استفاده، یک بازرسی سهنقطهای انجام دهید:

- با استفاده از بزرگنمایی، به دنبال ترکهای ریز در نزدیکی سوراخ محور باشید

- تفاوت ارتفاع قطعات را اندازهگیری کنید (در صورتی که اختلاف بیش از ۱٫۵ میلیمتر باشد، دور بریزید)

- تیغه را روی یک میله بچرخانید تا پیچش بیش از ۰٫۸ میلیمتر مشخص شود

تیغههایی که در هر یک از آزمونها شکست میخورند، ارتعاش را چهار برابر افزایش میدهند و خطر آسیب به موتور و اپراتور را بالا میبرند.

نگهداری صحیح دیسکهای برش الماسی: از رطوبت، ضربهها و پیچش دوری کنید

تیغهها باید به صورت عمودی روی قفسههای فلزی در مکانهایی نگهداری شوند که دما و رطوبت آنها کنترل شود و ایدهآل است که سطح رطوبت در حدود ۴۰ تا ۶۰ درصد حفظ شود. قرار دادن بستههای سیلیکاژل در این فضاهای نگهداری به جذب رطوبت اضافی که ممکن است در طول زمان تجمع یابد، کمک میکند. اگر فردی به جای این حالت، تیغهها را به صورت افقی روی هم قرار دهد، خطر تغییر شکل هسته تیغه پس از حدود هشت هفته وجود دارد، همانطور که آزمایشهای صنعتی نشان دادهاند. هنگامی که در مورد نگهداری بلندمدت تیغهها فکر میکنیم، پوشاندن آنها با لایهای نازک از روغن منطقی به نظر میرسد. این لایه محافظی در برابر اکسیداسیون ایجاد میکند که زمانی رخ میدهد که ذرات الماس با پیوندهای فلزی که همه چیز را در کنار هم نگه میدارند واکنش نشان دهند. روغن مانند یک سپر عمل میکند تا این سطوح برش گرانقیمت برای مدت طولانیتری تیز و کارآمد باقی بمانند.

سوالات متداول

نقش اصلی پیوند در یک دیسک برش دیامند چیست؟

پیوند در یک دیسک برش الماس تعیین میکند که ذرات ساینده چقدر سریع در حین استفاده فرسوده میشوند و این امر بر کارایی ابزار در مواد مختلف تأثیر میگذارد.

سختي پيوند چگونه بر عملکرد برش تاثیر می گذارد؟

پیوندهای نرم به سرعت الماسها را آزاد میکنند و برای برش مواد سخت مانند بتن مناسب هستند. پیوندهای متوسط تعادلی برای موادی مانند گرانیت فراهم میکنند، در حالی که پیوندهای سفت برای مواد نرم و ساینده مانند سرامیک ایدهآل هستند.

کاربردهای اصلی تیغههای دندانهدار، لبه صاف و توربو چیست؟

تیغههای دندانهدار برای برش با سرعت بالا در بتن و سنگتراشی بهترین عملکرد را دارند، تیغههای لبه صاف برای کارهای دقیق روی شیشه و کاشی مناسب هستند و تیغههای توربو برای ترکیبی از سرعت و صافی در برش سنگ، آسفالت و آجر مناسب هستند.

برش متناوب در شرایط خشک چرا مفید است؟

برش متناوب با کاهش دما به مدیریت افزایش حرارت کمک کرده و عمر تیغه را افزایش میدهد، همانطور که برش مرطوب اثر دارد، و از قطعات الماسی در برابر تنشهای حرارتی مخرب محافظت میکند.

فهرست مطالب

- تأثیر سختی باند (نرم، متوسط، سفت) بر عملکرد دیسک برش الماس

- تطبیق نوع چسب با نوع ماده (بتن، کاشی، شیشه و غیره) برای دوام بهینه در برابر سایش

- نقش ماتریس فلزی در نگهداشتن قطعات الماسی و افزایش طول عمر پیشانه

- پارادوکس صنعت: پیوندهای سختتر همیشه به معنای عمر طولانیتر نیستند — چرا تعادل مهم است

- انتخاب طراحی صحیح دیسک برش الماسی متناسب با ماده شما

- استفاده از تکنیکهای صحیح برش برای حداکثر کردن عمر دیسکهای برش الماسی

-

مدیریت حرارت از طریق روشهای برش مرطوب در مقابل خشک

- مزایای برش مرطوب: کنترل گرد و غبار، عملکرد خنکتر و افزایش عمر دیسک برش الماسی

- کاهش تولید حرارت از طریق خنککاری با آب یا چرخههای برش متناوب

- روشهای بهینه برش خشک: محدود کردن مدت زمان برش و استفاده از پنکهها یا مواد خنککننده

- بینش داده: برش تر دمای فلپر را تا ۶۰ درصد کاهش میدهد و تنش حرارتی را بهطور قابلتوجهی کم میکند

- روشهای بهترین عملکرد برای نگهداری، بازرسی و نگهداری طولانیمدت

- سوالات متداول