Wie sich die Bindungshärte (weich, mittel, hart) auf die Leistung von Diamantschneibscheiben auswirkt

Die Härte der Bindung einer Diamantschneibscheibe spielt eine große Rolle dabei, wie schnell die Schleifpartikel während des Gebrauchs abgenutzt werden. Bei weichen Bindungen lösen sich die Diamanten relativ schnell, was sie ideal für anspruchsvolle Arbeiten wie das Durchtrennen von gehärtetem Beton macht, da so verhindert wird, dass die Klinge glasiert. Mittelharte gebundene Scheiben bieten ein gutes Gleichgewicht zwischen Haltbarkeit und Effizienz und eignen sich gut für Materialien wie Granit oder Mauerwerk. Hart gebundene Scheiben halten die Diamanten dagegen viel länger fest, weshalb sie besser bei weicheren, aber sehr abrasiven Materialien – beispielsweise Keramik – funktionieren. Die Experten der International Association of Cutting Technology haben tatsächlich Forschungen durchgeführt, aus denen hervorgeht, dass eine Klinge mit zu harter Bindung etwa 23 Prozent ihrer Effizienz beim Schneiden von Beton verliert. Warum? Weil die Diamanten dann in das Bindungsmaterial zurücksinken, anstatt die Oberfläche zu schneiden.

Passende Bindungsart entsprechend der Materialart (Beton, Fliesen, Glas usw.) für optimale Verschleißfestigkeit

Die Materialhärte beeinflusst direkt die optimale Bindungswahl:

| Materialtyp | Empfohlene Bindungshärte | Leistungsvorteil |

|---|---|---|

| Stahlbeton | Weich | Verhindert Überhitzung |

| Porzellankachel | Hart | Reduziert Absplittern an den Kanten |

| Gehärtetes Glas | Mittel | Minimiert thermische Spannungen |

Harte Bindungen auf abrasivem Beton beschleunigen den Segmentverschleiß, während weiche Bindungen bei Glas zu instabiler Schnitttiefe führen. Eine korrekte Anpassung verlängert die Lebensdauer des Sägeblatts um 30–40 %, wie in kontrollierten Studien gezeigt wurde.

Die Rolle der Metallmatrix bei der Diamantsegment-Halterung und der Lebensdauer des Sägeblatts

Die meisten Metallmatrizen, die in diesen Werkzeugen verwendet werden, bestehen aus Kobalt-, Nickel- oder Eisenlegierungen und dienen im Wesentlichen als Anker, die die Diamantkörnung während des Betriebs an ihrer Position halten. Bei kobaltrichen Matrizen mit einer Reinheit von über 65 % haften diese etwa 18 Prozentpunkte besser an den Diamanten als solche, die mit Stahl gemischt sind, insbesondere beim Schneiden nasser Materialien. Der Haken? Studien zeigen, dass diese verbesserte Leistung ihren Preis hat. Ein höherer Kobaltgehalt erhöht die Herstellungskosten um rund 40 %, weshalb stets ein Kompromiss zwischen Langlebigkeit und den Budgetvorgaben der meisten Werkstätten gefunden werden muss.

Industrieparadox: Härtere Bindungen bedeuten nicht immer eine längere Lebensdauer – warum das Gleichgewicht entscheidend ist

Die meisten Auftragnehmer glauben noch immer, dass härtere Bindungen langlebigere Werkzeuge bedeuten, aber praktische Feldtests zeigen bei Materialien wie Quarzit und Feuerfestziegel ein anderes Bild. Der Schlüssel liegt darin, die Abnutzungsgeschwindigkeit der Bindung mit der Freilegung der Diamanten abzustimmen. Ist die Abnutzung zu langsam, beginnt das Werkzeug zu glasieren, wodurch die Schnitte schlechter werden. Geht man zu aggressiv vor, verschleißt man die Diamanten unnötig früh. Inzwischen haben einige Unternehmen begonnen, sogenannte Gradienten-Bindungen zu entwickeln. Diese speziellen Konstruktionen kombinieren feste Kerne mit weicheren äußeren Schichten, was sich als effektiv erwiesen hat, um die Lebensdauer von Sägeblättern deutlich zu verlängern, insbesondere bei Arbeiten, bei denen mehrere Materialarten geschnitten werden. Einige Betriebe berichten, dass sie insgesamt weniger Wechsel benötigen, wodurch Ausfallzeiten reduziert und langfristig Kosten gespart werden.

Die richtige Diamantschneibscheiben-Ausführung für Ihr Material auswählen

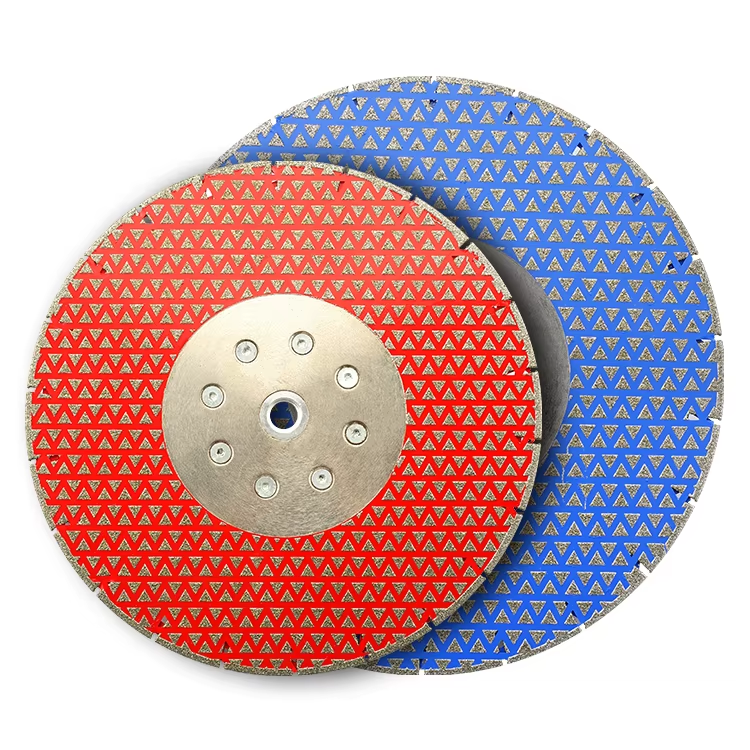

Gesägte, kontinuierliche und Turbo-Rand-Ausführungen: Unterschiede und Anwendungen

Die richtige Schleifscheiben-Auslegung macht einen großen Unterschied hinsichtlich der tatsächlichen Leistung auf der Baustelle. Nehmen wir zum Beispiel segmentierte Schleifscheiben: Diese weisen Lücken zwischen den einzelnen Segmenten auf, was sich bei anspruchsvollen Schnitten durch Beton und Mauerwerk als vorteilhaft erweist. Die Lücken ermöglichen eine bessere Wärmeabfuhr und entfernen Rückstände, sodass die Scheibe nicht überlastet wird. Dann gibt es kontinuierliche Rand-Schleifscheiben mit ihren geschlossenen Kanten, die besonders saubere Schnitte ohne Ausbrüche liefern – ideal für Arbeiten an Glas und Fliesen, wo Präzision entscheidend ist. Und vergessen Sie auch die Turbo-Rand-Ausführungen nicht: Mit ihren charakteristischen gezackten Kanten und integrierten Luftkanälen bieten sie ein gutes Gleichgewicht zwischen Schnittgeschwindigkeit und gleichmäßigem Laufverhalten. Diese Typen eignen sich sowohl zum Nass- als auch Trockenschnitt und arbeiten effizient auf unterschiedlichen Materialien, von Granit über Asphalt bis hin zu Ziegelstein.

| Typ der Klinge | Bestes für | Schlüsselvorteil |

|---|---|---|

| Segmentiert werden muss | Beton, Mauerwerk | Hochgeschwindigkeitsschnitt, Wärmeabfuhr |

| Kontinuierliche Ringe | Glas, Keramik, Fliesen | Sauberer Schnitt, minimale Materialverluste |

| Turbo-Rand | Stein, Asphalt, Ziegel | Schnelleres Schneiden mit reduzierter Vibration |

Wann segmentierte Trennscheiben für schnelles Betonschneiden verwendet werden sollten

Segmentierte Diamanttrennscheiben eignen sich hervorragend zum Schneiden durch schwierige Materialien wie Stahlbeton, Asphaltstraßen und raue Mauerwerkoberflächen. Die Bauweise dieser Scheiben mit Lücken zwischen den Segmenten verhindert effektiv, dass die Klinge beim Schneiden in harte Materialien verrutscht. Untersuchungen aus dem vergangenen Jahr zeigten ebenfalls interessante Ergebnisse – Bauteams, die an Betonfundamenten arbeiteten, berichteten, ihre Aufgaben etwa 18 Prozent schneller erledigt zu haben, nachdem sie auf segmentierte Trennscheiben umgestiegen waren. Bei tiefen Schnitten über 2 Zoll Dicke empfehlen jedoch die meisten erfahrenen Arbeiter, während des Betriebs Wasser entlang der Klinge laufen zu lassen. Dieser einfache Schritt sorgt dafür, dass die Temperatur niedrig genug bleibt, um die Klinge nicht zu beschädigen, und verlängert deren Lebensdauer, bevor ein Austausch notwendig wird.

Vorteile von Vollrand-Trennscheiben für präzise Glas- und Fliesenarbeiten

Kontinuierliche Randsegmente ermöglichen präzise Schnitte in spröden Materialien, indem sie die Kraft gleichmäßig über ihre durchgehende Kante verteilen und so Risse in gehärtetem Glas oder Porzellanfliesen minimieren. Sie arbeiten am effektivsten bei niedrigeren Drehzahlen (3.800–5.500 U/min), wodurch Wärmeentwicklung reduziert und gleichzeitig die Genauigkeit erhalten bleibt – im Gegensatz zu segmentierten Sägeblättern, die typischerweise mit 6.500–8.500 U/min betrieben werden.

Turbo-Rand-Effizienz: Ausgewogenes Verhältnis von Geschwindigkeit und Laufruhe in trockenen und nassen Umgebungen

Turbo-Rand-Diamantschneibscheiben kombinieren die Kühlleistung von segmentierten Sägeblättern mit der Stabilität von kontinuierlichen Rändern. Dieses Hybrid-Design ermöglicht:

- 25–35 % schnellere Schnitte im Vergleich zu kontinuierlichen Randsegmenten bei Stein

-

60 % weniger Vibrationen im Vergleich zu segmentierten Sägeblättern unter trockenen Bedingungen

Sie sind ideal für universelle Anwendungen mit gemischten Materialien, wie beispielsweise Renovierungsarbeiten mit Fliesen, Naturstein und Beton. Der geschweißte Stahlkern widersteht zudem seitlichem Druck bei winkligen Schnitten.

Anwendung korrekter Schneidetechniken zur Maximierung der Lebensdauer von Diamantschneibscheiben

Optimale Schnittgeschwindigkeit und deren Einfluss auf den Verschleiß von Diamantschneibscheiben

Der Betrieb innerhalb des vom Hersteller empfohlenen Drehzahlbereichs minimiert ungleichmäßigen Abrieb und schont die Diamantsegmente. Zu hohe Geschwindigkeiten erzeugen Reibungswärme über 300 °F (149 °C), wodurch die Bindungsabnutzung und der Diamantverlust beschleunigt werden. Bei Bewehrungsbeton reduziert das Halten von Drehzahlen zwischen 4.500 und 5.500 U/min die Verschleißraten um 18–22 % im Vergleich zum ungeplanten Betrieb.

Übermäßigen Druck vermeiden: Wie Kraft die Glasur und Schädigung der Segmente beschleunigt

Wenn beim Schneiden zu viel Druck ausgeübt wird, verschlechtert sich die Situation sehr schnell. Die zusätzliche Kraft erzeugt eine Oberflächenverglasung, wodurch das Schneiden ineffizienter wird. Was passiert dann? Die Bediener neigen dazu, noch stärker zu drücken, was die Lage nur weiter verschlimmert. Dies haben wir besonders oft bei Granitmaterialien beobachtet, bei denen die Segmente etwa dreimal so schnell abgenutzt sind wie normal. Lassen Sie mich hier etwas praktische Erfahrung teilen: Vertrauen Sie auf das Blatt selbst. Seine Schärfe in Kombination mit einer gleichmäßigen Gewichtsverteilung bestimmt, wie tief es in das Material eindringt. Erzwungenes Schneiden endet niemals gut, egal wie erfahren jemand glaubt zu sein.

Einhaltung einer konstanten Vorschubgeschwindigkeit zur Vermeidung von Überhitzung und Schockschäden

Inkonsistente Bewegungen erzeugen thermische Spannungsrisse im Stahlkern. Beim Schneiden von 15-cm-Betonwänden ist eine gleichmäßige Vorschubgeschwindigkeit von 1,5–2,5 Zoll pro Sekunde einzuhalten. Lasierngeführte Sensoren haben dazu beigetragen, Temperaturspitzen um 34 % zu reduzieren (Construction Tech Journal 2023), wodurch sowohl die Sicherheit als auch die Lebensdauer der Klinge verbessert wird.

Fallstudie: 40 % längere Lebensdauer durch Anpassung der Bedienertechnik beim Schneiden von Bewehrungsbeton

Ein Autobahnbaufirma verringerte den Austausch von Diamantschneibscheiben von 11 auf 7 pro Brückenprojekt durch die Einführung von:

- Drehzahlbegrenzer auf 5.200 U/min eingestellt

- Drucksensoren mit akustischen Warnsignalen

- Obligatorische 8-Sekunden-Kühlpausen zwischen den Schnitten

Dieses Protokoll verlängerte die durchschnittliche Lebensdauer der Sägeblätter von 1.200 auf 1.680 lineare Fuß pro Segment.

Wärme-Management durch Nass- und Trockenschneidverfahren

Vorteile des Nassschneidens: Staubbinderung, kühlere Betriebsführung und verlängerte Lebensdauer der Diamantschneibscheibe

Das Nassschneiden verbessert die Leistung durch bessere Temperaturkontrolle, effizientes Abtragsmanagement und längere Werkzeuglebensdauer. Wassergekühlte Systeme senken die Temperaturen der Sägeblätter um bis zu 60 % im Vergleich zu trockenen Verfahren, wodurch thermische Belastungen der Diamantsegmente minimiert werden. Zudem unterdrückt Wasser gefährlichen Silikatstaub – ein zentrales Anliegen zur Einhaltung der OSHA-Vorschriften – und verhindert Verstopfungen, was eine gleichbleibend hohe Schneid-Effizienz sicherstellt.

Minimierung der Wärmeentwicklung durch Wasserkühlung oder intermittierende Schneidzyklen

Wo kontinuierlicher Wassereinsatz nicht möglich ist, können intermittierende Schneidzyklen (z. B. 30 Sekunden Schneiden gefolgt von 15 Sekunden Abkühlpause) die Vorteile des Nassschneidens nachbilden. Studien zeigen, dass diese Methode die Wärmespeicherung in trockenen Umgebungen um 40–50 % reduziert und gleichzeitig die Lebensdauer der Diamantsegmente verlängert.

Best Practices für das Trockenschneiden: Begrenzung der Schneiddauer und Einsatz von Gebläsen oder Kühlmitteln

Wenn Trockenschneiden erforderlich ist:

- Begrenzen Sie kontinuierliche Schnitte auf Intervalle von 90 Sekunden

- Verwenden Sie zusätzliche Luftgebläse oder Kühlmittelsprays zur Temperaturkontrolle

- Wählen Sie Turbo-Falzenblätter mit laser-geschnittenen Dehnungsschlitzen für eine verbesserte Luftzirkulation

Datenanalyse: Nassschneiden reduziert die Schleifscheibentemperatur um bis zu 60 % und verringert so thermische Spannungen erheblich

Tests zeigen, dass Schleifscheiben beim Nassschneiden bei 120–150 °C (250–300 °F) arbeiten, im Vergleich zu 340–425 °C (650–800 °F) bei Trockenschneiden. Diese 60-prozentige Temperaturreduktion senkt das Risiko von Segmentrissen und verlangsamt den Diamantverschleiß, was in kontrollierten Betonprüfungen zu einer um das 2,3-Fache verlängerten Lebensdauer der Schleifscheibe führte (Abrasive Technology Journal, 2023).

Best Practices für Wartung, Inspektion und Lagerung zur Verlängerung der Lebensdauer

Reinigen Sie die Schleifscheiben nach Gebrauch, um Materialansammlungen zu entfernen und Verstopfungen zu vermeiden

Entfernen Sie nach jedem Einsatz hartnäckige Rückstände von Beton oder Glas mit einer Nylonbürste und einem pH-neutralen Reiniger. Verbleibende Rückstände erzeugen Reibungshotspots, die den Verschleiß beschleunigen und die Segmente bis zu 30 % schneller altern lassen. Bei stärkeren Ablagerungen sollte die Schleifscheibe vor dem Bürsten 20 Minuten in Wasser eingeweicht werden, um die Metallmatrix nicht zu beschädigen.

Verwenden von Dressiersteinen zur Messerwartung, um die Schärfe wiederherzustellen

Dressiersteine entfernen glasige Oberflächen, die durch hitzebedingte Aufweichung der Bindemittel entstehen, und legen frische Diamantkristalle frei. Bediener, die ihre Sägeblätter alle 15 Betriebsstunden dressieren, behalten 92 % der ursprünglichen Schnittgeschwindigkeit bei, im Vergleich zu 67 % bei nicht dressierten Blättern (Studie zur Leistung von Sägeblättern, 2023). Tragen Sie mäßigen Druck in 5–7 kreisförmigen Bewegungen über beide Flächen gleichmäßig auf.

Überprüfen der Sägeblätter auf Risse, ungleichmäßigen Verschleiß und Verformungen des Kerns vor der Nutzung

Führen Sie vor jedem Einsatz eine Dreipunkt-Inspektion durch:

- Prüfen Sie mit einer Lupe auf feine Risse in der Nähe des Bohrungsdurchmessers

- Messen Sie die Variation der Segmenthöhe (verwerfen Sie das Blatt, wenn Unterschiede 1,5 mm überschreiten)

- Drehen Sie das Blatt auf einer Aufnahme, um Verbiegungen jenseits eines Lauflauffehlers von 0,8 mm zu erkennen

Sägeblätter, die auch nur einen Test nicht bestehen, erhöhen die Vibrationen um das Vierfache und erhöhen so die Gefahr von Motorschäden und Verletzungen des Bedieners.

Fachgerechte Lagerung von Diamantschneibscheiben: Feuchtigkeit, Stöße und Verbiegungen vermeiden

Die Blätter sollten senkrecht auf Stahlgestellen in Bereichen gelagert werden, in denen Temperatur und Luftfeuchtigkeit kontrolliert sind, wobei idealerweise ein Feuchtigkeitsniveau von etwa 40 bis 60 Prozent eingehalten wird. Das Hineinlegen einiger Silikagelbeutel in diese Lagerräume hilft dabei, überschüssige Feuchtigkeit aufzunehmen, die sich im Laufe der Zeit ansammeln könnte. Wenn sie stattdessen horizontal gestapelt werden, besteht laut branchenüblichen Tests bereits nach etwa acht Wochen die reale Gefahr, dass sich die Kernstrukturen der Blätter verformen. Bei längerer Lagerung empfiehlt es sich, die Blätter dünn mit Öl zu bestreichen. Dadurch entsteht eine Schutzschicht gegen Oxidation, die dann eintritt, wenn Diamantpartikel mit den Metallbindungen, die alles zusammenhalten, zu reagieren beginnen. Das Öl wirkt wie ein Schild, sodass diese kostspieligen Schneidflächen länger scharf und funktionsfähig bleiben.

FAQ

Welche Hauptfunktion hat die Bindung in einer Diamantschreibe?

Die Bindung einer Diamantschneibscheibe bestimmt, wie schnell die Schleifpartikel während des Gebrauchs abgenutzt werden, was die Leistungseffizienz des Werkzeugs bei verschiedenen Materialien beeinflusst.

Wie beeinflusst die Bindungshärte die Schneidleistung?

Weiche Bindungen geben Diamanten schnell frei und sind optimal zum Schneiden harter Materialien wie Beton. Mittlere Bindungen bieten ein Gleichgewicht für Materialien wie Granit, während harte Bindungen ideal für weichere, abrasivere Substanzen wie Keramik sind.

Wofür werden Segment-, Vollrand- und Turborand-Scheiben hauptsächlich verwendet?

Segmentierte Scheiben eignen sich am besten für schnelles Schneiden von Beton und Mauerwerk, Vollrandscheiben für präzise Arbeiten an Glas und Fliesen, und Turborandscheiben für eine ausgewogene Geschwindigkeit und Laufruhe bei Stein, Asphalt und Ziegel.

Warum ist intermittierendes Schneiden unter trockenen Bedingungen vorteilhaft?

Das intermittierende Schneiden hilft, die Wärmeentwicklung zu kontrollieren und die Lebensdauer der Scheibe zu verlängern, indem die Temperatur gesenkt wird – ähnlich wie beim Nassschneiden – und so die Diamantsegmente vor schädigenden thermischen Spannungen schützt.

Inhaltsverzeichnis

- Wie sich die Bindungshärte (weich, mittel, hart) auf die Leistung von Diamantschneibscheiben auswirkt

- Passende Bindungsart entsprechend der Materialart (Beton, Fliesen, Glas usw.) für optimale Verschleißfestigkeit

- Die Rolle der Metallmatrix bei der Diamantsegment-Halterung und der Lebensdauer des Sägeblatts

- Industrieparadox: Härtere Bindungen bedeuten nicht immer eine längere Lebensdauer – warum das Gleichgewicht entscheidend ist

-

Die richtige Diamantschneibscheiben-Ausführung für Ihr Material auswählen

- Gesägte, kontinuierliche und Turbo-Rand-Ausführungen: Unterschiede und Anwendungen

- Wann segmentierte Trennscheiben für schnelles Betonschneiden verwendet werden sollten

- Vorteile von Vollrand-Trennscheiben für präzise Glas- und Fliesenarbeiten

- Turbo-Rand-Effizienz: Ausgewogenes Verhältnis von Geschwindigkeit und Laufruhe in trockenen und nassen Umgebungen

-

Anwendung korrekter Schneidetechniken zur Maximierung der Lebensdauer von Diamantschneibscheiben

- Optimale Schnittgeschwindigkeit und deren Einfluss auf den Verschleiß von Diamantschneibscheiben

- Übermäßigen Druck vermeiden: Wie Kraft die Glasur und Schädigung der Segmente beschleunigt

- Einhaltung einer konstanten Vorschubgeschwindigkeit zur Vermeidung von Überhitzung und Schockschäden

- Fallstudie: 40 % längere Lebensdauer durch Anpassung der Bedienertechnik beim Schneiden von Bewehrungsbeton

-

Wärme-Management durch Nass- und Trockenschneidverfahren

- Vorteile des Nassschneidens: Staubbinderung, kühlere Betriebsführung und verlängerte Lebensdauer der Diamantschneibscheibe

- Minimierung der Wärmeentwicklung durch Wasserkühlung oder intermittierende Schneidzyklen

- Best Practices für das Trockenschneiden: Begrenzung der Schneiddauer und Einsatz von Gebläsen oder Kühlmitteln

- Datenanalyse: Nassschneiden reduziert die Schleifscheibentemperatur um bis zu 60 % und verringert so thermische Spannungen erheblich

-

Best Practices für Wartung, Inspektion und Lagerung zur Verlängerung der Lebensdauer

- Reinigen Sie die Schleifscheiben nach Gebrauch, um Materialansammlungen zu entfernen und Verstopfungen zu vermeiden

- Verwenden von Dressiersteinen zur Messerwartung, um die Schärfe wiederherzustellen

- Überprüfen der Sägeblätter auf Risse, ungleichmäßigen Verschleiß und Verformungen des Kerns vor der Nutzung

- Fachgerechte Lagerung von Diamantschneibscheiben: Feuchtigkeit, Stöße und Verbiegungen vermeiden

- FAQ