Verstehen Sie spritzfreie Schnitte beim Glasbearbeiten

Warum spritzfreie Präzision in Glasprojekten wichtig ist

Eine frissurfreie Präzision ist bei Glasprojekten essenziell, da sie saubere Kanten gewährleistet und so den ästhetischen Reiz von Glasinstallationen erhöht. Egal ob beeindruckende Glasfassaden oder detaillierte farbige Glasfenster – frissurfreie Schnitte tragen zur visuellen Schönheit und Eleganz des Endprodukts bei. Darüber hinaus verhindert die Minimierung von Frissuren strukturelle Schwächen, die zu zukünftigen Brüchen führen könnten, und bewahrt die Integrität des Glases. Dies ist insbesondere für Projekte von Bedeutung, die hohe Präzisionsanforderungen stellen, da selbst kleinste Unvollkommenheiten die Gesamtauswirkung und die Haltbarkeit beeinflussen können.

Häufige Ursachen von Spritzern beim GlasSchneiden

Das Verständnis dafür, warum Splitterbildung beim Glas schneiden auftritt, kann helfen, das Problem in zukünftigen Anwendungen zu verhindern. Oft führt eine falsche Technik, wie zu viel Druck oder falsche Winkel, zu Splittern. Es ist entscheidend, die Werkzeuge sorgfältig zu handhaben und die richtigen Schneide-Winkel anzuwenden, um das Glas nicht zu beschädigen. Darüber hinaus verschlechtert die Nutzung stumpfer oder unpassender Schneidewerkzeuge das Risiko von Splittern, da diese möglicherweise nicht die Schärfe besitzen, die für präzises Schneiden erforderlich ist. Zuletzt spielen Umwelteinflüsse wie Temperaturschwankungen eine bedeutende Rolle bei der Splitterbildung während des Schneidens; denn Glas reagiert auf Temperaturänderungen und wird spröder. Diese Faktoren betonen die Bedeutung der Verwendung der richtigen Werkzeuge und Techniken sowie die Berücksichtigung der Umweltbedingungen, um das Risiko von Splittern beim Glas schneiden zu minimieren.

Arten von Glas-Schneidplatten für saubere Ergebnisse

Diamantbeschichtet vs. Carbid-Schneidplatten

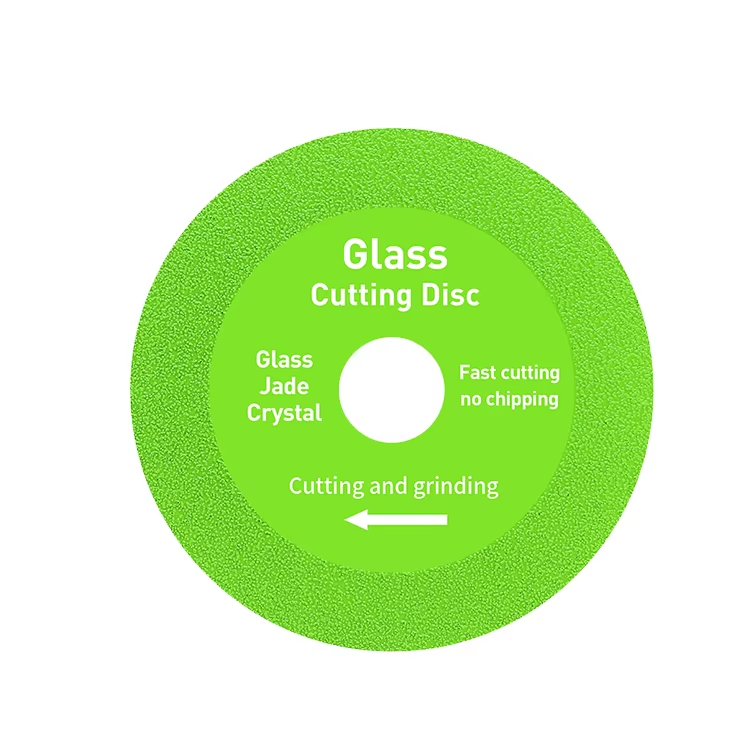

Beim Erreichen von sauberen, präzisen Schnitten in Glas spielt der Typ des verwendeten Schneidrads eine entscheidende Rolle. Diamantbeschichtete Scheiben sind für viele die erste Wahl, da sie die Fähigkeit haben, durch harte Glasmaterialien zu schneiden, ohne Risse oder Schäden zu verursachen. Diese Scheiben sind mit Diamantpartikeln versehen, dem härtesten bekannten Stoff, was es ihnen ermöglicht, über einen längeren Zeitraum Schärfe und Präzision zu bewahren. Im Gegensatz dazu sind Karbid-Schneidscheiben wirtschaftlicher und besser für weniger anspruchsvolle Anwendungen geeignet. Sie bieten jedoch möglicherweise nicht dasselbe Maß an Genauigkeit oder Haltbarkeit wie diamantbeschichtete Optionen. Ein Verständnis der verschiedenen Situationen, in denen jeweils eine Art am besten abschneidet, kann uns helfen, fundierte Entscheidungen für unsere spezifischen Glasbearbeitungsaufgaben zu treffen.

Spezialisierte Scheiben für geschliffenes und laminiertes Glas

Das Schneiden von geschliffenem und gefärbtem Glas erfordert spezialisierte Scheiben, die entwickelt wurden, um die einzigartigen Herausforderungen zu meistern, die diese Materialien mit sich bringen. Spezialisierte Scheiben integrieren oft fortgeschrittene Funktionen, die helfen, Splitterbildung zu reduzieren und die Strukturintegrität des Glases während des Schneidprozesses zu gewährleisten. Zum Beispiel können diese Scheiben eine einzigartige Bindestruktur oder ein Muster aufweisen, das einen glatten und effizienten Schnitt erleichtert. Die Auswahl der richtigen Art von spezialisierter Scheibe kann die Oberflächenqualität und die Effizienz des Schneidprojekts erheblich verbessern und damit die Gesamtkualität und den Erfolg von Glasinstallationsprojekten steigern.

Wichtige Faktoren bei der Auswahl von Glasabschneidscheiben

Materialverträglichkeit: Glasdicke und -härte

Die Auswahl der richtigen Glasabschleifplatte erfordert das Verständnis von Materialkompatibilität, einschließlich der Dicke und Härte des Glases. Zunächst stellt die Übereinstimmung des Scheibentyps mit der Glasdicke eine optimale Schneidleistung sicher und verringert das Risiko von Splittern. Dies ist entscheidend, da dickeres Glas einen robusteren Klingenschliff erfordert, um die Schnelleistung aufrechtzuerhalten. Zweitens ist es wichtig, die Härte des Glases zu berücksichtigen; härtere Glasarten wie temperiertes oder lamiertes Glas erfordern haltbare Klingen. Das Schneiden von hartem Glas mit unangemessenen Werkzeugen kann zu Beschädigungen und Ineffizienz führen. Abschließend benötigen verschiedene Glasbearbeitungsanwendungen spezifische Scheiben- und Spezifikationen je nach Materialbedingungen, was den Klingenauswahl und -gebrauch beeinflusst.

Klingen Zusammensetzung und Diamantgranulat Qualität

Die Zusammensetzung einer Schneidplatte und die Qualität ihres Diamantgranulars sind entscheidende Aspekte bei der Bestimmung der Leistung. Hochwertiges Diamantgranulat verbessert erheblich die Schnitteffizienz und die Haltbarkeit der Scheibe, indem es glatte und schnelle Schnitte ermöglicht. Zudem bestimmt die Zusammensetzung der Klinge, einschließlich des Metallmatrizentyps, ihre Verwendbarkeit mit verschiedenen Materialien. Ein Investition in Klingen mit überlegener Zusammensetzung kann trotz anfänglicher Kosten langfristige Einsparungen durch bessere Leistung und Haltbarkeit bringen. Das Verständnis dieser Faktoren kann Kaufentscheidungen erleichtern und Schnittergebnisse für anspruchsvolle Glasprojekte optimieren.

Optimierungstechniken für spritzfreie Leistung

Richtige Schmierstoffmethoden für saubere Schnitte

Um saubere Einschnitte beim Glasbearbeiten zu erreichen, ist eine richtige Schmierung entscheidend. Die Verwendung geeigneter Schmierstoffe wie Wasser oder spezieller Schneidöle verringert Reibung und Hitze, wodurch präzise Einschnitte ohne Splitter ermöglicht werden. Konsistenz bei der Anwendungsmethode ist entscheidend, um sicherzustellen, dass der Schmierstoff effektiv den gesamten Bearbeitungsprozess unterstützt. Egal ob es sich um einen selbstschmierenden Einschneider oder eine manuelle Anwendung mit einem Tuch oder Pinsel handelt, das Ziel ist eine gleichmäßige Verteilung. Darüber hinaus können die richtigen Schmierstoffanwendungen die Lebensdauer der Schneidscheibe erheblich verlängern und Verschleiß im Laufe der Zeit reduzieren. Diese Praxis ist nicht nur förderlich für bessere Ergebnisse, sondern auch zur Erhaltung der Funktionalität Ihrer Werkzeuge.

Geschwindigkeits- und Drucksteuerung mit Diamantbohrern

Die Kontrolle von Geschwindigkeit und Druck ist entscheidend für eine effektive Leistung beim Verwenden von Diamantbohrern auf Glas. Das Einhalten optimaler Geschwindigkeitseinstellungen ist notwendig, da zu hohe Geschwindigkeiten unerwünschte Wärme erzeugen können und zu Splittern führen. Neben der Geschwindigkeit ist die Steuerung des während des Schneidens angewandten Drucks gleichwertig wichtig, da sie sich auf die Qualität des Schnitts und die Lebensdauer des Bohrers auswirkt. Probekürzungen an Ausschussstücken können eine wirksame Methode sein, um das Gleichgewicht zwischen Geschwindigkeit und Druck anzupassen, um verschiedene Glasarten zu berücksichtigen. Diese Methode ermöglicht Anpassungen und gewährleistet Präzision, wodurch die optimale Nutzung von Diamantbohrern für Glasarbeit ohne Beschädigung sichergestellt wird.

Wartungstipps für eine lange Scheibenleistung

Best Practices für Reinigung und Lagerung

Für eine optimale Leistung ist eine regelmäßige Reinigung der Schneidplatten entscheidend. Dies verhindert, dass sich Schmutz ansammelt, was zu einer verringerten Schneideffizienz und einem vorzeitigen Verschleiß führen kann. Ich stelle sicher, dass meine Scheiben frei von Staub und Schmutz sind, indem ich sie nach jedem Gebrauch abwische. Darüber hinaus ist es wichtig, diese Scheiben in einer trockenen, kühlen Umgebung aufzubewahren, um sie vor potenziellen Schäden zu schützen und ihre Funktionsdauer zu verlängern. Durch die Einhaltung eines regelmäßigen Wartungsplans wird die Haltbarkeit der Werkzeuge weiter unterstützt, wodurch sie in bestem Zustand gehalten werden und für jede Aufgabe bereitstehen. Durch das Einhalten dieser Praktiken habe ich eine erhebliche Verbesserung sowohl in der Leistung als auch in der Lebensdauer meiner Diamantbohrer festgestellt.

Erkennen, wann verschleihte Scheiben ersetzt werden müssen

Das Erkennen, wann abgenutzte Scheiben ersetzt werden müssen, ist entscheidend für die Aufrechterhaltung der Schnittqualität und Sicherheit. Zeichen von Verschleiß umfassen oft sichtbare Splitter, verringerte Schneideffizienz und unregelmäßige Oberflächen. Ich überprüfe meine Werkzeuge regelmäßig, um diese Probleme frühzeitig zu erkennen, was mir hilft, schwerwiegendere Probleme im Nachhinein zu vermeiden. Ein Verständnis der erwarteten Lebensdauer verschiedener Scheibentypen unterstützt auch bei der Planung rechtzeitiger Austausche, um sicherzustellen, dass die Projektqualität nicht beeinträchtigt wird. Durch proaktive Inspektion und Wissen über Verschleißanzeichen habe ich hohe Standards in meiner Arbeit aufrechterhalten und unvorhergesehenen Stillstand reduziert, wodurch Projekte pünktlich und innerhalb des Budgets abgeschlossen werden.

FAQ

Was ist die Bedeutung von splitterfreier Präzision in Glasprojekten?

Splitterfreie Präzision gewährleistet saubere Kanten, steigert den ästhetischen Reiz und bewahrt die Strukturintegrität des Glases, was für die visuelle Schönheit und Haltbarkeit von Glasinstallationen entscheidend ist.

Was verursacht Splitterbildung beim Glas schneiden?

Chipping kann durch unrichtige Techniken verursacht werden, wie zu viel Kraft oder falsche Winkel, stumpfe Schneidwerkzeuge und Umwelteinflüsse wie Temperaturschwankungen.

Was sind die Vorteile der Verwendung von diamantbeschichteten Scheiben?

Diamantbeschichtete Scheiben werden für das Schneiden von harten Glasmaterialien bevorzugt, da sie Schärfe und Präzision aufrechterhalten und das Risiko von Rissen oder Schäden verringern.

Wie kann eine richtige Schmierung das Glaschneiden beeinflussen?

Richtige Schmierung reduziert Reibung und Hitze, was zu präzisen Schnitten ohne Splitter führt und die Lebensdauer der Schneidscheibe durch weniger Verschleiß verlängert.