Как твърдостта на връзката (мека, средна, твърда) влияе на производителността на диамантения резен диск

Твърдостта на свързващото вещество на диамантен дисков резец има голямо значение за това колко бързо абразивните частици се износват по време на употреба. Когато говорим за меки свързващи вещества, те обикновено освобождават диамантите доста бързо. Това ги прави отличен избор за трудни задачи, като например рязане на втвърдени бетонни повърхности, тъй като предотвратява полирания ефект по ръба на диска. Дисковете със средно свързване предлагат добро равновесие между издръжливост и ефективност и работят добре при материали като гранит или тухлена зидария. Твърдите свързващи вещества задържат диамантите значително по-дълго, което ги прави по-подходящи за по-меки, но силно абразивни материали – например керамика. Специалистите от Международната асоциация по технологии на рязането са провели изследване, показващо, че ако дисковият резец има прекалено твърдо свързващо вещество, губи около 23 процента от ефективността си при рязане на бетон. Защо? Защото диамантите започват да се вмъкват обратно във веществото на свързващия слой, вместо да изпълняват функцията си по рязане на повърхността.

Съпоставяне на типа връзка с типа материал (бетон, плочки, стъкло и др.) за оптимална устойчивост на износване

Твърдостта на материала директно влияе на оптималния подбор на връзката:

| Вид материал | Препоръчителна твърдост на връзката | Експлоатационна изгода |

|---|---|---|

| Укрепен бетон | Мек | Предотвратява прегряване |

| Порцеленова плочка | Твърд | Намалява отчупването по ръба |

| Закалено стъкло | Среден | Минимизира термичното напрежение |

Използването на твърди връзки при абразивен бетон ускорява износването на сегментите, докато меки връзки при стъкло водят до нестабилна дълбочина на рязане. Правилното съпоставяне удължава живота на диска с 30–40%, както е показано в контролирани проучвания.

Ролята на металната матрица за задържане на диамантените сегменти и продължителност на живот на диска

Повечето метални матрици, използвани в тези инструменти, са изработени от сплави на кобалт, никел или желязо и основно служат като анкер, задържащ диамантения абразив на мястото му по време на работа. Когато се разглеждат матрици, богати на кобалт, с повече от 65% чистота, те всъщност задържат диамантите около 18 процентни пункта по-добре в сравнение с тези, смесени със стомана, при рязане на мокри материали. Какъв е уловът? Проучвания показват, че тази повишена производителност идва с цена. По-високото съдържание на кобалт увеличава производствените разходи с около 40%, така че винаги съществува баланс между получаването на нещо с по-дълъг живот и това, което се побира в бюджетните ограничения за повечето работилници.

Противоречие в индустрията: По-твърдите връзки не винаги означават по-дълъг живот – защо балансът има значение

Повечето строители все още смятат, че по-твърдите връзки означават по-дълъг живот на инструментите, но реалното полево тестване показва различна картина при работа с материали като кварцит и огнеупорни тухли. Секретът се крие в съгласуването на скоростта, с която се износва връзката, с износването на диамантите. Ако процесът е твърде бавен, инструментът започва да се глансира, което влошава рязането. Ако се принуди твърде много, загубваме напълно годни диаманти преждевременно. В последно време умните компании започнаха да разработват така наречените градиентни връзки. Тези специални конструкции комбинират здрави центрове с по-меки външни слоеве, което значително удължава живота на дисковете при работи, при които се режат няколко вида материали. Някои фирми съобщават, че общо взето имат нужда от по-малко подмяна, намалявайки прекъсванията и спестявайки пари на дълга сметка.

Избор на подходящ дизайн на диамантен режещ диск за вашия материал

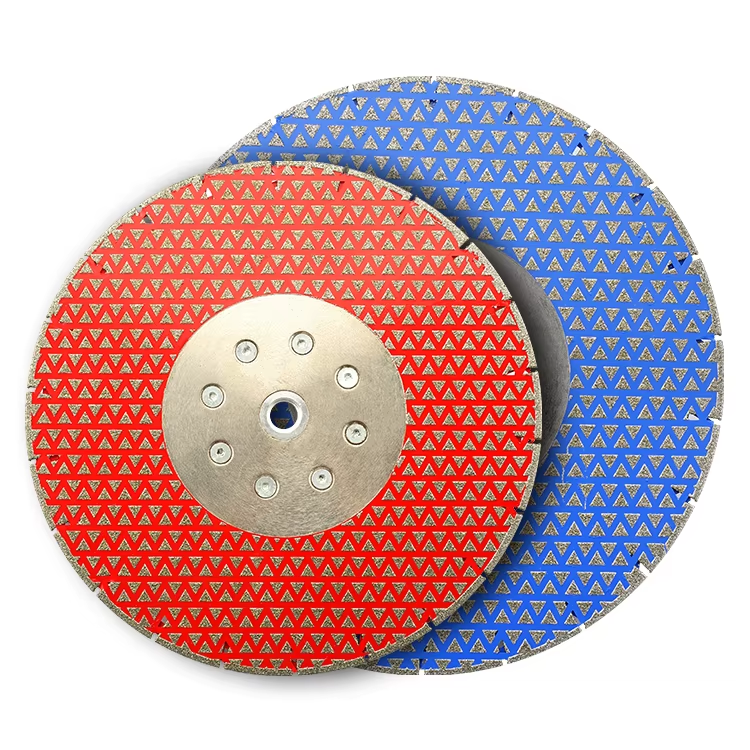

Сегментирани, непрекъснати и турбо ръбови дизайни на дискове и тяхното приложение

Правилният дизайн на диска прави голяма разлика, когато става въпрос за реалната производителност на строителната площадка. Вземете например сегментираните дискове – те имат тези разстояния между всеки сегмент, които всъщност помагат при трудни рязания през бетон и мазария. Разстоянията позволяват по-добро отвеждане на топлината и изхвърляне на отпадъците, така че диска да не се задави. След това има дискове с непрекъснат ръб, които с произвеждат много чисти резове без ръбки, особено подходящи за стъкло и плочки, където точността е от решаващо значение. И не забравяйте и дизайна с турбо ръб – те имат характерни зъбести ръбове плюс вградени канали за въздух, които осигуряват добро равновесие между скоростта на рязане и гладката работа. Тези видове обикновено работят добре както при рязане на мокри, така и на сухи материали в различни основи – от гранит до асфалт и дори тухла.

| Тип на острието | Най-добър за | Ключово предимство |

|---|---|---|

| Сегментиран | Бетон, мургиво | Рязане с висока скорост, контрол на топлината |

| Продължително ограждение | Стъкло, керамика, плочки | Чисти резове, минимални загуби на материал |

| Турбо ръб | Камък, асфалт, тухла | По-бързо рязане с намалена вибрация |

Кога да използвате сегментирани дискове за бързо рязане на бетон

Сегментираните диамантени дискове за рязане работят много добре при рязане на твърди материали като армиран бетон, асфалтови пътища и груби мазарски повърхности. Конструкцията на тези дискове с промеждутъци между сегментите всъщност помага да се предотврати отклоняването им от курса при рязане на твърди материали. Миналата година бяха проведени някои изследвания, които показаха интересни резултати – строителни екипи, работещи по бетонни основи, съобщиха, че приключили задачите си около 18 процента по-бързо, след като преминали към сегментирани дискове вместо други видове. При извършване на дълбоки резове с дебелина над 5 см обаче, повечето опитни работници ще ви посъветват да използвате вода по време на работа. Този прост ход поддържа достатъчно ниска температура, за да се избегне повреда на диска и удължава срока му на живот преди да се наложи подмяна.

Предимства на дисковете с непрекъснат ръб за прецизни работи по стъкло и плочки

Непрекъснатите ръбове осигуряват прецизни резове в крехки материали, като разпределят силата равномерно по целия непрекъснат ръб, намалявайки напукванията при закалено стъкло или порцеланова плочка. Те работят най-ефективно при по-ниски скорости (3800–5500 оборота в минута), което намалява нагряването, запазвайки точността – за разлика от сегментираните дискове, които обикновено работят при 6500–8500 оборота в минута.

Ефективност на турбо ръб: Баланс между скорост и гладкост в сухи и влажни среди

Диамантените режещи дискове с турбо ръб комбинират охлаждащата ефективност на сегментираните дискове с устойчивостта на непрекъснатите ръбове. Този хибриден дизайн позволява:

- с 25–35% по-бързо рязане в сравнение с дискове с непрекъснат ръб при камък

-

с 60% по-малко вибрации в сравнение със сегментирани дискове при сухи условия

Те са идеални за универсални приложения със смесени материали, като ремонти на помещения с плочки, камък и бетон. Ядрото им от заварена стомана също устои на странично напрежение при ъглови резове.

Прилагане на правилни техники за рязане, за да се максимизира животът на диамантените режещи дискове

Оптимална скорост на рязане и нейното въздействие върху износването на диамантените дискове за рязане

Работата в препоръчителния от производителя диапазон на обороти минимизира неравномерното абразивно износване и запазва диамантените сегменти. Твърде високата скорост генерира топлина от триене над 300°F (149°C), което ускорява ерозията на връзката и загубата на диаманти. При армиран бетон поддържането на скорости между 4 500 и 5 500 оборота в минута намалява темповете на износване с 18–22% в сравнение с неконтролирана работа.

Избягване на прекомерно налягане: как силата ускорява появата на глазура и повреди по сегментите

Когато по време на рязане се прилага твърде голямо налягане, нещата бързо тръгват нанадолу. Допълнителната сила създава повърхностно оглаждане, което прави рязането по-неефективно, така че какво се случва след това? Операторите обикновено натискат още по-силно, което само влошава положението. Често сме виждали това при гранитни материали, при които сегментите се износват с около три пъти по-висока скорост от нормалната. Нека да споделя малко практичен опит: имайте доверие на диска сам. Неговата острота, комбинирана с правилното разпределение на тежестта, ще определи колко дълбоко ще проникне в материала. Принудителното рязане никога не завършва добре, независимо колко опитен смята себе си човекът.

Поддържане на постоянна скорост на подаване за предотвратяване на прегряване и ударни повреди

Несъстоятелното движение причинява термични напрежения и пукнатини в стоманеното ядро. При рязане на бетонни стени с дебелина 6 инча, поддържайте постоянна скорост на подаване от 1,5–2,5 инча в секунда. Сензори с лазерно насочване намаляват температурните скокове с 34% (Construction Tech Journal 2023), което подобрява както безопасността, така и живота на диска.

Клинично изследване: Увеличение на живота с 40% чрез коригиране на техниката на оператора при рязане на армиран бетон

Подизводач на магистрала намалил разхода на диамантени дискове за рязане от 11 на 7 на проект за мост чрез внедряване на:

- Скоростни регулатори, настроени на 5200 оборота в минута

- Сензори за налягане със звукови сигнали

- Задължителни интервали за охлаждане от 8 секунди между отделните резове

Този протокол удължи средния живот на диска от 1200 до 1680 линейни фута рязане на сегмент.

Управление на топлината чрез мокро и сухо рязане

Предимства на мокрото рязане: подавяне на праха, по-ниски работни температури и удължен живот на диамантения диск за рязане

Мокрото рязане подобрява производителността чрез превъзходен контрол на температурата, отстраняване на отпадъците и по-дълъг живот на инструмента. Системи с водно охлаждане намаляват температурата на дисковете с до 60% в сравнение със сухи методи, като по този начин минимизират топлинното напрежение върху диамантените сегменти. Освен това водата потушава опасни прахове от силиций – приоритет за съответствие с изискванията на OSHA – и предотвратява запушване, осигурявайки постоянна ефективност на рязането.

Минимизиране на топлообразуването чрез водно охлаждане или прекъсвани цикли на рязане

Там, където непрекъснатото използване на вода не е възможно, прекъсваните цикли на рязане (например 30 секунди рязане, последвани от 15 секунди охлаждане) могат да възпроизведат ползите от мокрото охлаждане. Проучвания показват, че този подход намалява натрупването на топлина с 40–50% в сухи условия, като удължава живота на диамантените сегменти.

Най-добри практики при сухо рязане: Ограничаване на продължителността на рязането и използване на вентилатори или охлаждащи течности

Когато е необходимо сухо рязане:

- Ограничете непрекъснатото рязане до интервали от 90 секунди

- Използвайте допълнителни въздушни издувни устройства или разпръскване на охлаждащи течности за регулиране на температурата

- Изберете турбо-дискове с лазерно изрязани отвори за разширение за подобрен въздушен поток

Анализ на данни: Мокрото рязане намалява температурата на диска с до 60%, значително намалявайки топлинното напрежение

Тестовете показват, че дисковете за мокро рязане работят при 250–300°F, спрямо 650–800°F при сухи условия. Това 60% намаление на температурата намалява риска от пукване на сегментите и забавя деградацията на диамантите, което води до 2,3 пъти по-дълъг живот на диска при контролирани изпитвания за рязане на бетон (Списание за абразивни технологии, 2023 г.).

Най-добри практики за поддръжка, инспекция и съхранение за по-дълъг живот

Почистване на дисковете след употреба, за премахване на натрупвания материал и предотвратяване на запушване

След всяка употреба премахвайте затвърдения бетон или стъклен остатък с нейлонова четка и неутрален по рН препарат. Останалите отпадъци създават горещи точки от триене, които ускоряват износването, деградирайки сегментите до 30% по-бързо. При силни натрупвания потопете диска във вода за 20 минути преди почистване, за да се избегне повреда на металната матрица.

Използване на възстановяващи камъни за поддръжка на резците, за да се възстанови рязането

Възстановяващите камъни премахват застарелите повърхности, причинени от топлинно омекнали връзки, като разкриват нови диамантени кристали. Оператори, които възстановяват резците на всеки 15 работни часа, запазват 92% от първоначалната скорост на рязане, спрямо 67% при невъзстановени резци (проучване за производителност на резци от 2023 г.). Прилагайте умерено налягане с 5–7 кръгови движения по двете страни за равномерен резултат.

Проверка на резците за напуквания, неравномерно износване и деформация на ядрото преди употреба

Извършете триетапна проверка преди всяка употреба:

- Проверете за фини напуквания около оста, използвайки увеличение

- Измерете вариациите в височината на сегментите (изхвърлете, ако разликите надвишават 1,5 мм)

- Завъртете резеца на мандрела, за да засечете изкривяване над 0,8 мм отклонение

Резците, които не издържат който и да е тест, увеличават вибрациите четири пъти, което повишава риска от повреда на мотора и нараняване на оператора.

Правилно съхранение на диамантени резци: Избягвайте влага, ударите и изкривяване

Лезите трябва да се съхраняват изправени в стоманени рафтове, разположени в помещения с контролирана температура и влажност, като идеално нивото на влажност трябва да се поддържа между 40 и 60 процента. Поставянето на няколко пакета силикагел в тези пространства за съхранение помага да се абсорбира излишната влага, която може да се натрупва с времето. Ако лезите се поставят хоризонтално, съществува реален риск ядрата им да започнат да се деформират след около осем седмици, както показват промишлени тестове. Когато се планира дългосрочно съхранение на лези, е разумно да се нанесе тънък слой масло върху тях. Това създава защитен бариеp срещу окисляване, което възниква, когато диамантените частици започнат да реагират с металните връзки, които държат всичко заедно. Маслото действа като щит, така че скъпоценните режещи повърхности остават остри и функционални значително по-дълго.

Често задавани въпроси

Каква е основната роля на връзката в диамантен режещ диск?

Свързващото вещество в алмазен отрязващ диск определя колко бързо абразивните частици се износват по време на употреба, което влияе на работната ефективност на инструмента при различни материали.

Как твърдостта на връзката влияе на ефективността на рязането?

Меки свързващи вещества бързо освобождават алмази и са оптимални за рязане на твърди материали като бетон. Средни свързващи вещества предлагат баланс за материали като гранит, докато твърдите са идеални за по-меки и абразивни вещества като керамика.

Какви са основните приложения за сегментирани, непрекъснати и турбо ръбови дискове?

Сегментираните дискове са най-добри за високоскоростно рязане на бетон и мазария, непрекъснатите – за прецизни работи по стъкло и плочки, а турбо дисковете – за балансирана скорост и гладкост при рязане на камък, асфалт и тухла.

Защо прекъсването на рязането е полезно при сухи условия?

Прекъсването на рязането помага за контролиране на нагряването и удължаване живота на диска чрез намаляване на температурата, подобно на ефекта от мокро рязане, което предпазва алмазните сегменти от термични напрежения.

Съдържание

- Как твърдостта на връзката (мека, средна, твърда) влияе на производителността на диамантения резен диск

- Съпоставяне на типа връзка с типа материал (бетон, плочки, стъкло и др.) за оптимална устойчивост на износване

- Ролята на металната матрица за задържане на диамантените сегменти и продължителност на живот на диска

- Противоречие в индустрията: По-твърдите връзки не винаги означават по-дълъг живот – защо балансът има значение

-

Избор на подходящ дизайн на диамантен режещ диск за вашия материал

- Сегментирани, непрекъснати и турбо ръбови дизайни на дискове и тяхното приложение

- Кога да използвате сегментирани дискове за бързо рязане на бетон

- Предимства на дисковете с непрекъснат ръб за прецизни работи по стъкло и плочки

- Ефективност на турбо ръб: Баланс между скорост и гладкост в сухи и влажни среди

-

Прилагане на правилни техники за рязане, за да се максимизира животът на диамантените режещи дискове

- Оптимална скорост на рязане и нейното въздействие върху износването на диамантените дискове за рязане

- Избягване на прекомерно налягане: как силата ускорява появата на глазура и повреди по сегментите

- Поддържане на постоянна скорост на подаване за предотвратяване на прегряване и ударни повреди

- Клинично изследване: Увеличение на живота с 40% чрез коригиране на техниката на оператора при рязане на армиран бетон

-

Управление на топлината чрез мокро и сухо рязане

- Предимства на мокрото рязане: подавяне на праха, по-ниски работни температури и удължен живот на диамантения диск за рязане

- Минимизиране на топлообразуването чрез водно охлаждане или прекъсвани цикли на рязане

- Най-добри практики при сухо рязане: Ограничаване на продължителността на рязането и използване на вентилатори или охлаждащи течности

- Анализ на данни: Мокрото рязане намалява температурата на диска с до 60%, значително намалявайки топлинното напрежение

-

Най-добри практики за поддръжка, инспекция и съхранение за по-дълъг живот

- Почистване на дисковете след употреба, за премахване на натрупвания материал и предотвратяване на запушване

- Използване на възстановяващи камъни за поддръжка на резците, за да се възстанови рязането

- Проверка на резците за напуквания, неравномерно износване и деформация на ядрото преди употреба

- Правилно съхранение на диамантени резци: Избягвайте влага, ударите и изкривяване

- Често задавани въпроси